„Marktübliche 3D-Druckanlagen haben nur eine rudimentäre Prozessüberwachung, wie etwa die Temperaturregelung des Heizelements. Qualitätsschwankungen beim Rohmaterial können deshalb nicht ausgeglichen werden und sorgen sofort für Fehler in den Bauteilen. Das gewünschte Druckergebnis ist nicht zuverlässig reproduzierbar, weshalb eine Serienfertigung nur möglich ist, wenn man einen sehr hohen Ausschuss akzeptiert“, erläutert Tilmann Spitz vom Labor für Fertigungssysteme die Ausgangslage.

Prozessüberwachung während des Druckvorgangs

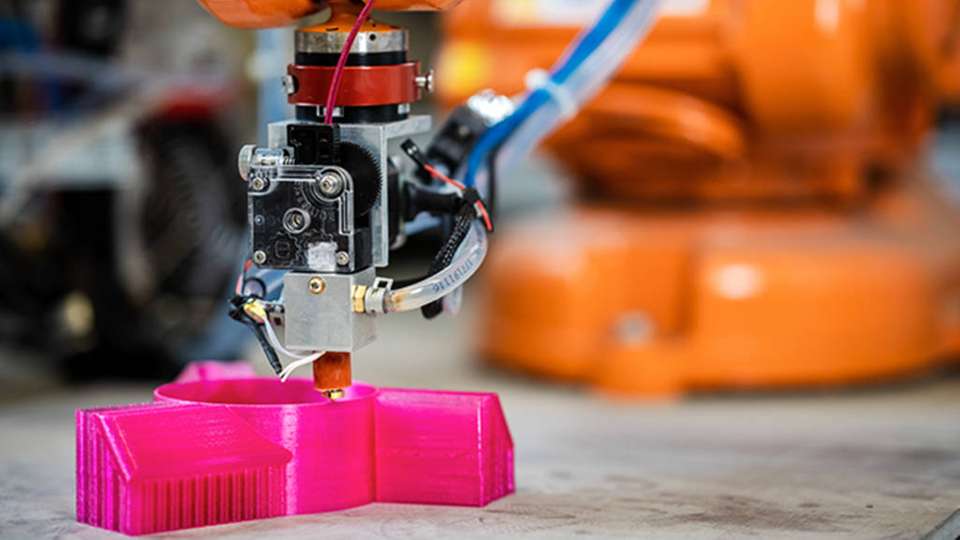

Das Labor hat deshalb einen intelligenten Druckkopf entwickelt, der die Eigenschaften des sogenannten Filaments, auf Spulen aufgewickelte Kunststoffdrähte, die erst aufgeschmolzen und dann verdruckt werden, überwacht. Wenn bei den untersuchten Parametern wie Vorschubgeschwindigkeit, Förderwiderstand oder Drahtquerschnitt Abweichungen auftreten, leitet das System automatisch eine Verbesserung ein oder löst bei schweren Fehlern einen Produktionsstopp aus.

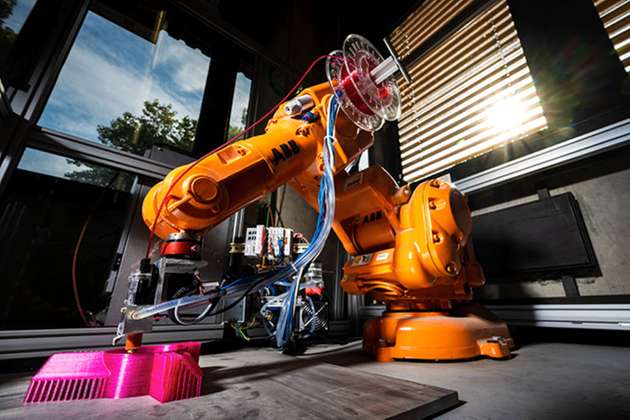

Da sich der Druckkopf selbst kalibriert, ist die komplexe und fehleranfällige Einstellung durch den Bediener nicht nötig. „Unser Druckkopf ist ein kostengünstiger Nachrüstsatz, der auf alle marktüblichen Industrieroboter installiert werden kann. So ist die additive Fertigung mit vorhandenen Maschinen möglich und es muss keine teure Komplettanlage beschafft werden“, sagt Laborleiter Prof. Dr. Ulf Müller.

Extruder untersucht Material vor dem Druck

Das Filament stellt in der Produktion einen signifikanten Kostenfaktor dar. Viele Hersteller bieten eigene Patronensysteme und Druckmaterialien an, die an die jeweiligen Drucker angepasst sind. Herstellerunabhängige Rohmaterialien verringern die Kosten, funktionieren aber hinsichtlich Temperatur und Querschnitt nicht auf allen Fertigungsanlagen.

„Unser neu entwickelter Extruder passt den Prozess an die Spezifikationen des jeweiligen Filaments an. So können auch herstellerfremde Druckmaterialien in hoher Qualität verarbeitet werden“, so Spitz.

Der jetzt vorliegende Druckkopf ist in einem Forschungsprojekt und durch studentische Arbeiten entstanden. Der erste Demonstrator war das Ergebnis des Vorhabens „IntelliExtruder“, das das Labor gemeinsam mit Grip Handhabungstechnik bis Anfang 2018 durchführte und dabei die prinzipielle Machbarkeit des Konzepts belegte.

„Auf dieser Grundlage haben Studierende des Labors in insgesamt sieben Bachelor- und drei Masterarbeiten den mechanischen Aufbau, die Programmierung und die Algorithmen optimiert, sodass wir heute über ein System verfügen, das nahe an der Marktreife ist“, sagt Müller.

Hintergründe des Projekts

Das Forschungsprojekt IntelliExtruder – 3D-Druckkopf mit automatischer Kalibrierung und Anpassung wurde durch das Zentrale Innovationsprogramm Mittelstand (ZIM) des Bundesministeriums für Wirtschaft und Energie gefördert. An der TH Köln war es im Labor für Fertigungssysteme von Prof. Dr. Ulf Müller an der Fakultät für Anlagen, Energie- und Maschinensysteme angesiedelt.