Drei Faktoren müssen gleichzeitig gegeben sein, um eine explosionsfähige Atmosphäre entstehen zu lassen: ein brennbarer Stoff, Sauerstoff in ausreichender Menge, um sich mit einem brennbaren Stoff zu einem explosionsfähigen Gemisch zu verbinden, und eine Zündquelle, wie beispielsweise ein Funke oder eine heiße Oberfläche. Nur wenn diese drei Voraussetzungen gleichzeitig vorliegen, besteht die Gefahr einer Explosion.

Industrielle Anlagen, in denen brennbare Gas-Luft-Gemische vorhanden sind, finden sich unter anderem in der chemischen und pharmazeutischen Industrie, aber auch bei Prozessen auf Mülldeponien, in der Wasseraufbereitung, in der Landwirtschaft oder bei der Herstellung von Getränken. Gase und Dämpfe, die eine Explosion verursachen können, entstehen unter bestimmten Bedingungen ebenfalls aus Lösungs- oder Verdünnungsmitteln, Lacken, Harzen, Mitteln zur Herstellung von Kunststoffen, Gummis, Kunstfasern oder chemischen Reinigungsmitteln. In vielen dieser Industriebereiche sind Verwiegungsanlagen notwendiger Teil der Prozesse und müssen aus diesem Grund explosionsgeschützt sein.

Doch nicht nur Gase bergen Gefahrenpotenzial. „Die Gefahr von Staubexplosionen wird oft unterschätzt“, sagt Michael Fiedler, Global Product Manager bei Minebea Intec. „Bei derartigen Unfällen entsteht in der Regel weniger Hitze als bei Gasexplosionen, doch die resultierenden Druckwellen können enorme Schäden an Personen und Betriebsanlagen verursachen und kommen leider vor allem in der Holzindustrie, aber auch in der Landwirtschaft oder bei der Produktion von Kunststoff, Metallen und anderen Materialien immer wieder vor.“

Entstehung des Explosionsschutzes

Techniken zum Schutz vor Explosionen wurden erstmals vor über 200 Jahren für den Bergbau entwickelt, um die Explosion brennbarer Gase zu verhindern, die häufig durch die damals eingesetzten Grubenlampen verursacht wurden. Bereits 1815 entwickelte der Chemiker Sir Humphry Davy mit einer zündsicheren Öllampe das erste explosionsgeschützte Gerät.

Während der industriellen Revolution im späten 19. Jahrhundert kamen die ersten elektrischen Geräte im Bergbau zum Einsatz, da sie als Zündquelle ein erheblich geringeres Risiko darstellten. Zur gleichen Zeit wurden auch die ersten Unfallverhütungsvorschriften der Industrie erarbeitet.

Heute existieren weltweit zahlreiche nationale und internationale Standards, um die Sicherheit von Anlagen und Geräten in explosionsgefährdeten Bereichen zu erhöhen. Diese Vorgaben müssen auch von Verwiegungsanlagen eingehalten werden, die in betroffenen Zonen zum Einsatz kommen.

Zu den wichtigsten internationalen Bestimmungen zählt hier die ATEX-Richtlinie, die je eine EU-Richtlinie für Produkte, die in explosionsgefährdeten Bereichen eingesetzt werden, sowie den Arbeitsschutz in diesen Bereichen umfasst. Verbreitet sind zudem die Standards IEC (International Electrotechnical Commission), CSA (Canadian Standards Association) und FM (Factory Mutual Research Corporation).

Einteilung in Gefahrenzonen

Zur Klassifizierung der Gefahrensituation an der Einsatzstelle ist es erforderlich, dass Gesundheits- und Sicherheitsbeauftragte das Gefahrenpotenzial in explosionsgefährdeten Bereichen prüfen und eine Einteilung in eindeutig gekennzeichnete Zonen vornehmen. Der ATEX-Standard unterscheidet dabei zunächst, ob entsprechende Systeme im Bergbau unter Tage oder in der Industrie über Tage eingesetzt werden.

Eine weitere Einteilung ergibt sich aus der Frage, ob einerseits Gase, Dämpfe oder Nebel als entzündliche Stoffe während des Anlagenbetriebs entstehen, oder ob Staub als Gefährdungsgrundlage vorliegt. Auch die maximale Oberflächentemperatur eines Geräts ist ein Sicherheitsfaktor: Selbst im Fehlerfall oder bei einem Defekt des Geräts darf diese Temperatur nicht höher werden als die Zündtemperatur der in der Umgebung vorhandenen Gas-Sauerstoff- oder Staub-Sauerstoff-Mischung.

Ob ein explosionsfähiges Gemisch ständig, gelegentlich oder nur kurzzeitig entstehen kann, ist ein weiteres Kriterium für die in der ATEX-Richtlinie vorgeschriebene Definition von Zonen, die Unternehmen beim Aufbau explosionsgefährdeter Anlagen festlegen müssen. In diesen Zonen muss der Schutz vor Zündquellen gewährleistet sein, und Geräte, Anlagen sowie Schutzvorrichtungen, die für den Einsatz in diesen Zonen vorgesehen sind, dürfen nur verwendet werden, wenn sie der zugehörigen Richtlinie entsprechen.

Anlagenentwickler müssen hier also akribisch darauf achten, die in den Ex-Zonen eingesetzten Geräte exakt nach dem vorliegenden Gefahrenpotenzial auszuwählen. Dies gilt auch für elektrische Geräte wie Waagen, die zugehörigen Bedienterminals und Indikatoren.

Explosionssichere Verwiegungslösungen

Minebea Intec entwickelt Produkte für die Verwiegung im explosionsgefährdeten Bereich. Ein aktuelles Beispiel aus dem Angebot nennt Produktmanager Fiedler mit der Tischwaage Signum, die sich durch kurze Messzeiten und eine kompakte Bauweise auszeichnet.

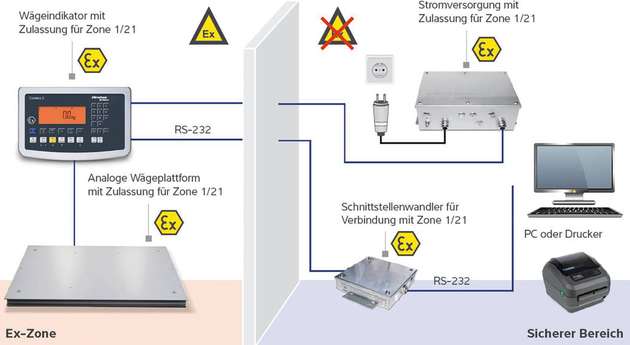

Speziell für den Einsatz in Ex-Bereichen entwickelt wurden die Wägeindikatoren der Combics-2-Serie, die alle internationalen Anforderungen erfüllen und Verwiegungsprozesse von der manuellen Rezeptierung bis hin zur PC-gesteuerten Produktionskontrolle unterstützen. In explosionssicheren Ausführungen sind auch die frei programmierbaren Wägecontroller Maxxis 5 verfügbar, die sich unter anderem für die Multi-Komponenten-Dosierung oder die Fahrzeugverwiegung eignen.

Auch ein Großteil der Wägezellen und Wägeplattformen sind in verschiedenen Ausführungen in explosionssicheren Varianten verfügbar. Die Auswahl an Drucklast- und Scherstabwägezellen für Maximallasten von einigen hundert Kilogramm bis zu mehreren hundert Tonnen soll Prozesse insbesondere in der Pharma-, Chemie- und Stahlindustrie sichern. Entsprechende Trenngeräte, die als Zener-Barriere für den Übergang zwischen explosionsgefährdetem und sicherem Bereich verwendet werden, sind in verschiedenen Varianten erhältlich.

Als Besonderheit der Verwiegungsprodukte von Minebea Intec hebt Fiedler das Schnittstellenangebot hervor, das eine vollständige Integration der Komponenten in bestehende Systeme ermöglicht und somit kompatible Lösungen zu nahezu jeder Applikationsanforderung zulassen soll. „Verantwortlich für die eigentliche Beurteilung der Gefahr ist natürlich immer der Betreiber der Anlage oder der Firma“, betont der Produktmanager.