Wissenschaftlerinnen und Wissenschaftler der Otto-von-Guericke-Universität Magdeburg arbeiten daran, nachhaltige und ressourcenschonende chemische Produktionsprozesse für Feinchemikalien zu entwickeln. Feinchemikalien sind die Grundlage für die Herstellung pharmazeutischer Wirkstoffe, Kosmetika oder Waschmittelzusätzen. Ziel der soeben durch die Deutsche Forschungsgemeinschaft DFG bewilligten Forschungsgruppe ist es, Experimente in miniaturisierten Chemieanlagen mit computergestützten Simulationen eng zu verzahnen und so neue Verfahren für eine abfallfreie Herstellung „grüner Chemie“ zu finden.

Lebensbedrohliche Engpässe

Diese neuen Verfahren könnten künftig Engpässe bei der Medikamentenversorgung in Deutschland verhindern, so der Sprecher der Forschungsgruppe, Prof. Dr.-Ing. Kai Sundmacher, Leiter des Lehrstuhls für Systemverfahrenstechnik an der Universität Magdeburg. „Diese Engpässe sind dadurch verursacht worden, dass die Produktion wichtiger Feinchemikalien in der Vergangenheit zu großen Teilen ins Ausland verlagert worden ist“, erklärt der Verfahrenstechniker.

Er führt fort: „Wenn man pharmazeutisch relevante Substanzen wieder in Deutschland und Europa herstellen will, braucht man eine neue Generation von chemischen Produktionsprozessen, mit denen man Wirtschaftlichkeit und Umweltverträglichkeit besser als bisher in Einklang bringen kann. Genau das ist ein zentrales Anliegen unserer Forschungsgruppe FOR 5538.“

Die mit 3,7 Millionen Euro finanzierte Forschungsgruppe „Mehrstufige katalytische Produktionssysteme für die Feinchemie durch integriertes Design von Molekülen, Materialien und Prozessen“ will in den kommenden 4 Jahren die Grundlagen für stabil laufende neue Produktionssysteme entwickeln, bei denen alle Stufen des Herstellungsverfahrens optimal aufeinander abgestimmt sind. Sämtliche Entscheidungen über Ausgangsstoffe, Katalysatoren, Lösungsmittel, Zusatzstoffe, Trennmaterialien, Apparatetypen oder Betriebsbedingungen werden in diesem neuartigen Ansatz integriert werden können.

Neben der Otto-von-Guericke-Universität Magdeburg sind an dieser Forschungsgruppe das Max-Planck-Institut für Dynamik komplexer technischer Systeme Magdeburg, die Universität Rostock, das Leibniz-Institut für Katalyse (LIKAT, Rostock) und die Universität Potsdam beteiligt.

Neue Vorgehensweise für den Prozess

„Wir wollen methodisch einen völlig neuen Weg in der Herstellung von Feinchemikalien entwickeln", erläutert der Wissenschaftler Kai Sundmacher. „Bisher läuft die Prozessentwicklung so, dass zunächst Chemikerinnen und Chemiker die beteiligten Stoffe, Lösungsmittel und Katalysatoren auswählen und anschließend von Verfahrensingenieurinnen und -ingenieuren der technische Prozess für die Ausführung der chemischen Synthese sowie die Reinigung des Produkts entworfen wird.“ Diese sequenzielle, also nacheinander ablaufende Vorgehensweise führe in der Regel nicht zum besten Ergebnis, weil der Raum für mögliche Stoff-Prozess-Kombinationen stark eingeschränkt werde.

Im Ergebnis sehe man zum Beispiel Prozesse, bei denen die chemische Reaktion sehr gut laufe, aber die Abtrennung des Produktes nur mit hohem Energieeinsatz möglich sei. „Unsere Forschungsgruppe verfolgt daher den Ansatz, von Beginn an alle im Prozess wichtigen Variablen gleichzeitig zu berücksichtigen: also die molekularen Variablen der beteiligten Stoffe und die prozesstechnischen Variablen, zum Beispiel den Druck und die Temperatur, der beteiligten Verfahrensschritte. Wir sprechen hier von einem simultanen Entwurfskonzept.“

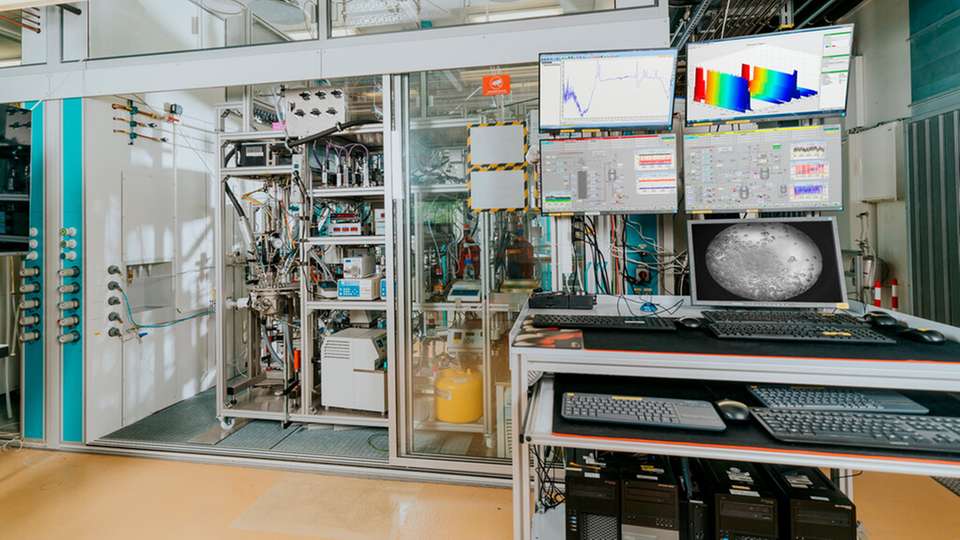

Dazu werden die Wissenschaftlerinnen und Wissenschaftler computergestützte Modellierungs- und Optimierungsmethoden eng mit experimentellen Untersuchungen in miniaturisierten Chemieanlagen verknüpfen. Sogenannte Miniplant-Module sollen von den beteiligten Arbeitsgruppen zunächst einzeln aufgebaut und dann in Magdeburg zu einer Gesamtanlage verbunden werden. So kann anschließend ein gesamter Herstellungsprozess simuliert werden, zum Beispiel für die Herstellung von Aminosäuren aus Olefinen. Aminosäuren sind wichtige Bausteine unter anderem für pharmazeutische Wirkstoffe.

Weitere Testungen erforderlich

„Die vor uns liegende Aufgabenstellung ist sehr komplex, weil eine sehr große Zahl von Entscheidungsvariablen gleichzeitig berücksichtigt werden muss“, erläutert Prof. Kai Sundmacher. „Es gibt eine Vielzahl von zum Teil unbekannten Wechselwirkungen zwischen diesen Variablen. Um diese Komplexität zu beherrschen, will unsere Gruppe verstärkt datengetriebene Methoden und maschinelles Lernen für das Prozessdesign und für die Prozessführung einsetzen. Wenn es gelänge, in dem riesigen Suchraum möglicher Lösungen die beste Kombination von Katalysatoren, Lösungsmitteln, Reaktionsbedingungen, Apparatetypen und Betriebsweisen zu finden, dann wäre es möglich, chemische Produktionsprozesse zu realisieren, die nicht nur ökonomisch attraktiv, sondern auch umweltfreundlich sind.“

In den kommenden Monaten würden in Magdeburg, Rostock und Potsdam spezielle Versuchsapparaturen aufgebaut und in Betrieb genommen, so Sundmacher. „Parallel dazu können bereits computergestützte Berechnungen durchgeführt werden, um erste mögliche Kandidaten für Katalysatoren, Lösungsmittel und Membranen zu ermitteln. Diese Moleküle beziehungsweise Materialien aus dem Computer werden wir dann anschließend mit den Versuchsapparaturen experimentell bewerten.“ Bis zum Ende der ersten Förderperiode 2026 soll eine optimale Kombination von Molekülen, Materialien und Prozessstufen für ausgewählte, pharmazeutisch relevante Zielsubstanzen stehen.