Für die Biodekontamination pharmazeutischer Anlagen mit Isolatoren kommt üblicherweise Wasserstoffperoxid (H2O2) zum Einsatz. Der so genannte Dekontaminationszyklus umfasst neben der Dekontamination auch die nachfolgende Verringerung der H2O2-Restkonzentration in der Manipulationseinheit auf einen definierten, niedrigen Wert. Während des Dekontaminationszyklus kann die pharmazeutische Anlage nicht genutzt werden. Je kürzer der Zyklus, desto höher ist folglich ihre Gesamteffizienz.

Bei den ersten eingesetzten Isolatoren betrugen die Zykluszeiten mehrere Stunden bis hin zu mehreren Tagen, in der die Anlagen nicht genutzt werden konnten. Einen wesentlichen Anteil an den Gesamtzykluszeiten macht die Belüftungsphase aus: In dieser Phase wird die Restkonzentration des H2O2 in der Manipulationseinheit unter den Zielwert reduziert. Die dauerhaft niedrigen Werte für die Restkonzentration sind notwendig, da H2O2 potenziell die Wirksamkeit von pharmazeutischen Wirkstoffen (aktive pharmazeutische Wirkstoffe, APIs) beeinträchtigen kann. Behörden empfehlen eine Restkonzentration von 0,5 bis 1,0 ppm. Mit dem verstärkten Aufkommen biopharmazeutischer Arzneimittel hat dieser Aspekt in den letzten Jahren noch an Bedeutung gewonnen. Viele protein-basierte Arzneimittel reagieren sehr sensitiv auf H2O2, so dass in der Praxis häufig noch deutlich niedrigere Werte zur Anwendung kommen.

Eine erste Entwicklung, um die Zykluszeiten zu reduzieren, war die katalytische Zersetzung von H2O2 während der Belüftungsphase. Im Rahmen einer Fallstudie hat das Optima-Unternehmen Metall+Plastic eine bestehende Anlage mit katalytischen Einheiten nachgerüstet und so die Zykluszeit von zuvor 5h 30min auf 2h 45min halbiert. Zudem ließen sich damit niedrige H2O2-Restkonzentrationen von ≤1,0 ppm erreichen, ohne ein zusätzliches Erwärmen des Isolators zur beschleunigten Desorption von H2O2 durchführen zu müssen [1].

Eine Idee für mehr produktive Zeit

Nun hat Metall+Plastic mit Decojet ein neues Verfahren entwickelt, das auf die Einspritzphase des verdampften H2O2 während des Dekontaminationszyklus abzielt. Das Ziel war es, die Phase effizienter und kürzer zu gestalten und dabei mit geringeren Mengen an H2O2 auszukommen. Als Folge sollte sich damit auch die Belüftungshase, in der das H2O2 entfernt wird, und somit der Gesamtzyklus des Dekontaminationsverfahrens verkürzen.

Bis dato wurde das verdampfte H2O2 ausschließlich über Düsen, die im Isolator oberhalb der CG-Membranen angebracht sind, in die Manipulationseinheit eingebracht. Mit dieser Methode verteilt sich das H2O2 in Isolatoren der herkömmlichen Bauweise im umhausten Raum von oben nach unten auf indirekte Weise. Bei dem Decojet-Verfahren für die Einspritzphase wird das bisherige Prinzip der H2O2-Distribution mit zusätzlichen Direkteinspritzdüsen kombiniert, die innerhalb der Manipulationseinheit installiert sind. Dadurch wird das verdampfte H2O2 näher und schneller an potenzielle Worst-Case-Positionen innerhalb der Manipulationseinheit gebracht, auch indem gezielt Turbulenzen – jedoch ohne Partikel-Generierung – erzeugt werden. Worst-Case-Positionen sind entscheidend für die Gesamtdauer des Dekontaminationszyklus: An diesen Positionen wird die längste Zeit für die Abtötung von Mikroorganismen benötigt, was mithilfe von Bioindikatoren ermittelt und gezeigt werden kann.

Die beste Position ermitteln

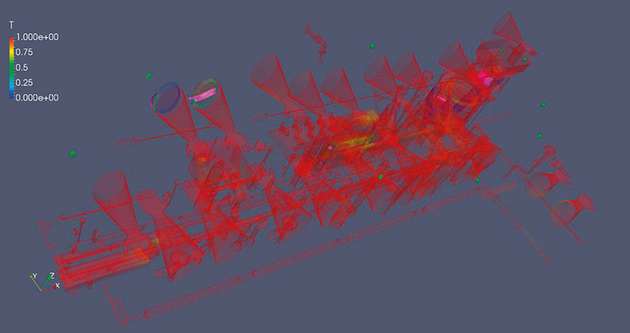

Bei der Entwicklung des neuen Verfahrens wurden zunächst in einem Sterilitätstest-Isolator mehrere Direkteinspritzdüsen unterhalb der CG-Membrane ergänzt. Im Vergleich zu herkömmlichen Isolatoren wurden für den Dekontaminationszyklus deutlich niedrigere Werte für die Gesamteinspritzdauer und die -menge sowie niedrigere D-Werte von Worst-Case-Positionen ermittelt. Als Nächstes mussten Kriterien für die besten Positionen weiterer Direkteinspritzdüsen innerhalb der Manipulationseinheit bestimmt werden. Bereiche mit potenziellen Worst-Case-Positionen galt es zu reduzieren. Auf Basis der projektspezifischen Isolator-Geometrie wurden Computational-Fluid-Dynamics-Simulationen der H2O2-Verteilung im Isolator durchgeführt, um die kritischen Bereiche mit potenziellen Worst-Case-Positionen zu bestimmen.

Auf diese Weise lassen sich nun die Positionen der Direkteinspritzdüsen projektbezogen definieren und über erneute Strömungssimulationen verifizieren. Kritische Bereiche lassen sich damit erheblich reduzieren. Die Versorgung der Direkteinspritzdüsen mit verdampftem H2O2 erfolgt über Verrohrungen in den Doppelwänden des Isolators, so dass die Düsen auf der Innenwand der Manipulationseinheit aufgebracht sind. Über neu ausgelegte Klappenventile und die Steuerung ist eine definierte Verteilung des verdampften H2O2 möglich. Somit können Volumen und Geschwindigkeit (Druck) an den einzelnen Düsen des gesamten Systems eingestellt werden. Heute lässt sich auf diese Weise der Luftstrom zum CG-Plenum sowie zur Manipulationseinheit separat über programmierbare Sollwerte steuern. Darüber hinaus wurde die Geometrie der Einspritzdüsen verbessert, um einen zugleich zuverlässigen und sicheren Dekontaminationsprozess zu erzielen, der mit geringerem Verbrauch an H2O2 und kürzeren Zykluszeiten auskommt.

Die Wirksamkeit des Verfahrens konnte in einer Fallstudie unter Beweis gestellt werden. Durch permanente Abgleiche zwischen Simulationen und realen Messwerten bei der Zyklusentwicklung werden die Modelle zur Strömungssimulation in Kundenprojekten konsequent verbessert. So lassen sich die Positionen der Decojet-Direkteinspritzdüsen für die individuellen kundenspezifischen Geometrien immer bestmöglich anpassen. Die Verwendung zusätzlicher Direkteinspritzdüsen, um das verdampfte H2O2 direkt in die Manipulationseinheit einzubringen, zeigt einen signifikanten Einfluss auf den Dekontaminationszyklus.

In der Fallstudie wurden deutlich reduzierte D-Werte und damit eine erheblich kürzere Injektions- und Belüftungsphase beobachtet. Neben der reduzierten Injektionszeit ist auch der reduzierte Verbrauch an H2O2 ein wichtiger Aspekt des Decojet-Systems. Zum einen verkürzt sich die Belüftungszeit bis zum Erreichen der geforderten Restkonzentration, da weniger H2O2 ins System eingebracht wird. Zum anderen führen geringere Mengen an H2O2 zu niedrigeren Materialbelastungen an den Oberflächen von Isolator sowie der Füll- und Verschließmaschine.

Das Direkteinspritz-Verfahren kann neu oder als Retrofit in Isolatoren, die nach dem Open-Loop-Prinzip gebaut sind und über ein doppelwandiges Design verfügen, installiert werden. Die optimalen Positionen der Direkteinspritzdüsen in der Manipulationseinheit werden immer individuell festgelegt – abhängig von den gegebenen Isolatorgeometrien, Erfahrungswerten und projektspezifischen Strömungssimulationen.

[1] Pharmaceutical Engineering; D. Edington, J. Lanier, M. Walsh, S. Kleinmann: „Case Study: Implementation of Catalytic Technology to Improve the Aeration Process for a Syringe-Filling Line Isolator“, (Jan.-Feb. 2016) S. 74

.jpg)