Der 3D-Druck hat die Experimentierphase verlassen und entwickelt sich zum boomenden Geschäft, auch wenn Additive Manufacturing (AM) bisher lediglich 0,03 Prozent des über zehn Billionen US-Dollar schweren globalen Produktionsmarktes ausmacht. Bain & Company geht davon aus, dass jährliche Wachstumsraten von mehr als 30 Prozent erreicht werden und der Markt bis 2018 auf zirka 12 Milliarden US-Dollar anwachsen wird. Nach Einschätzung des Unternehmensberaters steht der 3D-Druck an der Schwelle zur Massenfertigung.

Angesichts der heute schon möglichen Aufbaugeschwindigkeiten und Bauraumgrößen hat die generative Fertigung längst das Stadium des Prototyping überwunden. Nun warten auf alle Marktteilnehmer die Herausforderungen für eine wirtschaftliche Serienproduktion: Digitalisierung, Automatisierung und eine Vernetzung der Maschinen bis hin zur Schaffung einer Smart Factory. Dazu müssen aber die bisherigen Maschinenlösungens noch besser, effizienter und wirtschaftlicher werden sowie dem Leitgedanken der Industrie 4.0 entsprechen.

Kosten sinken, Aufbaugeschwindigkeit steigt

Einige Branchen haben das Laserschmelzen von Metallen inzwischen zur strategischen Richtung definiert, zum Beispiel die Luft- und Raumfahrt und Teile der Dental- und Medizintechnik. Laut Peter Sander, Leiter Emerging Technologies & Concepts bei Airbus, plant der Flugzeugbauer, im Jahr 2018 Titan, Edelstahl und Aluminium im AM-Serieneinsatz zu haben. Andere wichtige Branchen wie Automotive befinden sich in einer Orientierungsphase. Auch hier scheint der 3D-Druck ein aussichtsreicher Kandidat für zukünftige Lösungen zu sein.

Immer dann, wenn das generativ aufgebaute Bauteil besser, leistungsfähiger, schneller verfügbar, leichter oder kostengünstiger sein wird, ist die additive Fertigungsoption die Lösung. Die Kosten werden derzeit mit 3,14 Euro/cm3 für Material, Maschine, Energie und so weiter angesetzt. Sie sinken aber ständig, was die weitere Verbreitung verbessert. Die Prognosen nach Roland Berger lauten: 2018 1,60 Euro/cm3 und für 2023 1,10 Euro/cm3. Aufbaugeschwindigkeiten sind aus Sicht der Industrie das wohl wichtigste Kriterium zum Beurteilen der Wirtschaftlichkeit. Die Grenzen verschieben sich durch den Stand der Technik kontinuierlich nach oben. Zur Veranschaulichung ein Vergleich der Aufbauraten, wie sie Roland Berger erwartet: im Jahr 2018 40 cm3/h und im Jahr 2023 80 cm3/h. Das lässt industrielle Größenordnungen erahnen. Einige Branchen verlassen Anwendungen des AM wie Rapid Prototyping und Industrial Prototyping schon in Richtung Serienfertigung. Das ist keine Mode, sondern ein Trend.

In den vergangenen drei bis vier Jahren sind zahlreiche Industrien in die Explorationsphase des 3D-Drucks eingestiegen. Die Innovatoren analysieren alle bisherigen Konstruktionen aus der Zerspanung oder dem Guss auf eine Substitution durch den 3D-Druck. Sie sind übergegangen in eine Adaptionsphase der generativen Verfahren. Dies nimmt Concept Laser als einen Einstieg in die industrielle Serienfertigung wahr, was neue Antworten des Maschinen- und Anlagenbaus erfordert. Dabei bilden Geometriefreiheit und Leichtbaupotenzial, Funktionsintegrationen, „production on demand“, Zeit- sowie Kosteneinsparungen und Überlegungen zur nachhaltigen Fertigung eine wesentliche Rolle.

Additive Fertigung verändert Design

Bislang legten Einkäufer ein konventionelles Bauteil auf den Tisch und fragten, was es lasergeschmolzen kosten würde. Dies bedeutete faktisch, die Vorzüge des Verfahrens ungenutzt zu lassen. Heute gehen die Konstrukteure systematischer vor: Es werden die Leistungsparameter definiert, und daraus verfahrensgerechte Lösungen entwickelt. Das Bauteil kann AM-gerecht designt werden. Das Ergebnis überrascht nicht nur optisch. Bionisch ausgelegte Leichtbauteile können durchschnittlich um bis zu 20 bis 30 Prozent leichter sein als gefräste oder gegossene Bauteile. In einigen Fällen erreicht die potenzielle Gewichtsreduktion auch 60 bis 80 Prozent, wenn zum Beispiel rechtwinklige Metallblöcke auf ihre eigentliche Funktion reduziert werden. Wichtig ist es, die Bauteilanforderungen hinsichtlich thermischer und mechanischer Eigenschaften zu erfassen und diese mit einer gezielt auf das Verfahren abgestimmten Konstruktion zu erschließen. Konkret bedeutet das, dass die Teile nicht nur mehr können, sie sind auch leichter und weisen eine andere Geometrie auf. Jedes Gramm Gewichtsersparnis erhöht die Wirtschaftlichkeit der additiven Fertigung.

Aktuell ist zu beobachten, dass sich die Verarbeiterszene formiert und zu strategischen Investitionen in den Metalldruck bereit ist. Dabei entstehen zwei idealtypische Anbieter: Das Druckzentrum als Dienstleister und industrielle Anwender, die die Entwicklungs- und Fertigungskompetenzen „in-house“ nutzen, um Wettbewerbsvorteile ausspielen zu können. Diejenigen Verarbeiter, die umfassende 3D-Produktlösungen anbieten wollen, bauen ihre metallurgischen und verfahrenstechnischen Kompetenzen aus, suchen Netzwerke und Kooperationen und bieten Bauteile höchst unterschiedlicher Volumina an. Es geht hier um eine Dienstleistung als Full-Service-Anbieter. Verarbeiter bauen mittlerweile ihren Maschinenpark nach Bauraumgrößen und Anzahl der Anlagen aus: Verarbeiter mit mehr als 20 Anlagen sind heute nicht ungewöhnlich. Alle Phänomene zusammengenommen sind Ausdruck der Industrialisierung des AM.

Stand der Technik und Ausblick

Die bisherigen Maschinenkonzepte konzentrierten sich auf Aufbaugeschwindigkeiten, Bauraumgrößen und qualitative Aspekte. Die propagierten Zielsetzungen wurden auf Anbieter- und Verarbeiterseite weitgehend erfüllt; damit etablierte sich der 3D-Druck im ersten Schritt für das Prototyping und die Kleinserienfertigung. Doch die Erwartungen an die generative Fertigung steigen weiter.

Welche Antworten bieten Maschinen- und Anlagenbauer auf mittlere Sicht? Größere Bauräume? Die X line 2000R mit 2 x 1000 Watt von Concept Laser verfügt über den derzeit größten Bauraum der Welt für das pulverbettbasierte Laserschmelzen von Metallen (800 x 400 x 500 mm3). Noch größere Bauräume sind denkbar, aber es treten höhere Spannungen im Bauteil auf, und ein wirtschaftlicher Betrieb ist ungewiss. Zudem bieten sich intelligente Fügetechniken an. Die industriellen Anwender sind mit dem heutigen Stand der Technik zufrieden. Stärkere Laserquellen? Hier darf die Industrie gespannt sein, wohin der technische Fortschritt führt. Aber auch dieser Weg alleine wird nicht das Mittel der Wahl sein. Höhere Aufbaugeschwindigkeiten? Unbedingt liegt hier ein Ansatz, der sich schnell umsetzen lässt. Stichwort ist die Multilaser-Technik. Allerdings müssen mehrere Laserquellen geschickt eingesetzt werden, damit es bei der Qualität der Bauteile, Stichwort Überlappbereiche und Schmauchentwicklung, keine Abstriche gibt.

Welche Anforderungen hat die Serienproduktion an die Maschinen- und Anlagenbauer? Grundsätzlich ist Folgendes festzuhalten: Die aktuellen Maschinen und Anlagen sind „Insellösungen“. Sie operieren ohne eine echte Einbettung ins betriebliche Fertigungsumfeld als Stand-alone-Lösungen. Die Maschinen sind weder untereinander noch mit vorgelagerten und nachgelagerten Fertigungsprozessen vernetzt. Sie sind nur bedingt „kommunikativ“ im Rahmen der digitalen Prozesskette von der Konstruktion bis zur Fertigung. Sie sind für die industrielle Serienfertigung der Zukunft so nicht geeignet.

Es fehlt weiterhin die konsequente Automation manueller Prozesse. Der bisherige sequenzielle Ablauf von Rüstaufgaben und Bauteilaufbau in einer Anlage führt zu „Totzeiten“ und einer zeitlichen Belastung für den Betreiber. Auch die Vernetzung der Maschinen untereinander sowie mit Peripheriegeräten ist, Stand heute, noch nicht gegeben. Diese Kritikpunkte lassen erkennen, dass diese Technik von den Zielsetzungen einer Smart Factory noch weit entfernt ist.

Neue Maschinenarchitektur

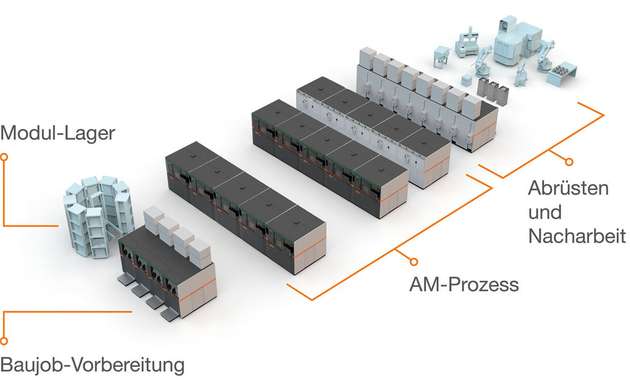

Die Probleme, die sich für die Serienfertigung aus den bisherigen Stand-alone-Maschinenlösungen ergeben, werden bei Concept Laser durch die M Line Factory überwunden. Dazu findet zunächst eine räumliche Trennung von Production Unit und Processing Unit statt. Dies geschieht aber nicht, wie bei allen anderen Anlagenlösungen von Concept Laser innerhalb der Maschine, sondern durch zwei physisch getrennte Bereiche. Zudem ermöglicht das automatisierte Pulvermanagement sowie die Automation weiterer, bisher manueller Prozesse, die bisherigen Stillstandzeiten auf ein Minimum zu reduzieren. Abgerundet wird das Konzept durch eine Anbindung konventioneller Prozessschritte an die additive Fertigung, zum Beispiel zum Nachbearbeiten der Bauteile. Insgesamt fügt sich das Bild zu einer automatisierten, digitalisierten und vernetzten Lösung zur wirtschaftlichen Serienfertigung von metallischen Bauteilen im Sinne von Industrie 4.0.

Modulares Anlagenkonzept

Die M Line Factory ist im Wesentlichen durch eine Entkoppelung von Pre/Post Production und Production gekennzeichnet. Dies beinhaltet unter anderem eine flexible Maschinenbeschickung sowie eine räumliche Trennung der Auf- und Abrüstvorgänge. Zielsetzung ist dabei, die Prozesskomponenten durch Schnittstellen gezielter abzustimmen und die Flexibilität der Prozessgestaltung zu einem ganzheitlichen Ansatz zu erhöhen. Möglich ist dies durch einen konsequenten modularen Aufbau des Anlagenkonzepts mit der Processing Unit M Line Factory PCG und der Production Unit M Line Factory PRD. Hinsichtlich Kombination und Vernetzung werden dadurch mehr Flexibilität und Verfügbarkeiten versprochen. Die gegebene Materialvielfalt ist durch eine gezielte Kombination dieser Units, besser und letztendlich wirtschaftlicher zu handhaben. So kann der Anlagennutzer mithilfe der Einheiten die Produktionsaufgabe hinsichtlich Bauteilgeometrie oder Material maßschneidern.

Alles in allem sind Effizienz und Verfügbarkeit des Produktionssystems gegenüber vorherigen Systemen höher, bei geringerem Flächenbedarf. Simulierte Produktionsszenarien zeigen, dass dieser um bis zu 85 Prozent im Vergleich zu bestehenden Möglichkeiten reduziert werden kann. Darüber hinaus wird die Laserleistung pro Quadratmeter Flächenverbrauch um den Faktor sieben gesteigert. Die Aufbaugeschwindigkeiten sind durch die Multilasertechnik schneller. Auch die Bauraumgrößen sind größer.

AM im Industrie-4.0-Zeitalter

Die Ansätze von Industrie 4.0 können das Additive Manufacturing als Fertigungsstrategie der Zukunft verändern. Dort warten zahlreiche Potenziale für ein Plus an industrieller Wertschöpfung und Serientauglichkeit. Die M Line Factory PCG (Processing Unit) verfügt über eine integrierte Siebstation und ein Pulver-Management. Es werden nun keine Container mehr für den Transport zwischen Maschine und Siebstation benötigt. Entpacken, Vorbereitungen für den nächsten Baujob sowie Sieben finden somit in einem geschlossenen System statt, ohne dass der Bediener in Kontakt mit dem Pulver gerät. Der Reiz einer modularen Processing Unit liegt zudem in den spezifischen Konfigurationen: Eine Processing Unit kann mit zwei Production Units zu einer Fertigungszelle verbunden werden. Auch ermöglicht es der neue Werksbaukasten, mehrere Processing Units zu einer Materialaufbereitungsanlage zusammenzufügen und räumlich von den Production Units zu trennen.

Die M Line Factory PRD (Production Unit) selbst verfügt über einen Bauraum von 400 x 400 x >400 mm3. Laserquellen, Prozessgasmanagement und Filtertechnik sind im Modul integriert, die Schichtstärken liegen im gewohnten Bereich. Zudem verfügt die Anlagenlösung über einen variablen Fokusdurchmesser und ist wahlweise mit 1-, 2- oder 4-Laser-Optik mit unterschiedlicher Laserleistung von 400 bis 1.000 Watt verfügbar. Eine gegebene Redundanz der Laser sorgt dafür, dass bei Ausfall eines Lasers die verbleibenden drei Laser immer noch die gesamte Bauplatte abdecken – der Baujob kann trotzdem fertiggestellt werden. Mehr Laserquellen erhöhen die zu erwartenden Geschwindigkeiten. Sie erhöhen aber auch die Komplexität und Abhängigkeiten, was zu Anfälligkeit führen kann und somit den gewünschten positiven Effekt ins Negative umschlagen lässt.

Verfahrbare Module als Bindeglied

Die Materialbevorratung, die Prozesseinheit sowie die Auffangeinheit des überschüssigen Materials sind bisher fest miteinander verbunden. Dies führt dazu, dass zum Beispiel bei neuer Pulverzufuhr der Bauprozess unterbrochen werden muss, was wiederum zu den erwähnten Totzeiten führt. Bei der M Line Factory gibt es eine Trennung dieser drei Teilbereiche in einzelne Module. Diese Module sind unabhängig voneinander und können einzeln gesteuert werden. Dabei werden die Module über ein Tunnelsystem im Inneren der Production Unit oder der Processing Unit bewegt. So kann zum Beispiel bei der Zufuhr von neuem Pulver das leere Modul der Pulverbevorratung durch ein neues Modul automatisiert ersetzt werden, ohne dass der Bauvorgang zwingend unterbrochen werden muss. Auch fertige Baujobs können mit dem eigenen Modul aus der Maschine gefahren und durch ein neues vorbereitetes Baumodul ersetzt werden, sodass der Produktionsbetrieb sofort wieder aufgenommen werden kann.

Bemerkenswert ist die direkte Verknüpfung dieser Module ohne Rohre oder Schläuche sowie deren Identifikation über RFID-Interfaces. Entsprechend ergibt sich ein sicherer Materialstrom bei hohen Materialdurchsätzen und bei gleichzeitiger Flexibilität, wenn es gilt, unterschiedliche Materialtypen dem Bauprozess zuzuführen und zu verarbeiten. Concept Laser denkt künftig an weitgehend automatisierte AM-Fabriken – die AM Factory of Tomorrow: Den Transport von Material oder ganzen Modulen kann sich der Nutzer über fahrerlose Transportsysteme vorstellen. Die AM-Fertigung kann somit maximal automatisiert werden. Ein automatisierter Materialfluss führt zu einem geringeren Bedarf an Personal, entlastet aber auch die Bediener spürbar, da die mit Pulver gefüllten Module ein Gewicht von mehreren hundert Kilogramm haben.

AM ins betriebliche Umfeld integriert

Die M Line Factory PRD verfügt über ein neuartiges 2-Achsen-Beschichtungssystem, welches erlaubt, die Rückfahrt des Beschichters parallel zur Belichtung durchzuführen. Dies führt zu einer Zeitersparnis beim Beschichtungsprozess, ohne die heute marktüblichen Probleme mit Schweißspritzern von Systemen, die in beide Richtungen beschichten. Dieser Ansatz verbindet die Vorteile einer intelligent eingesetzten Multilasertechnik mit höchstem Qualitätsbestreben. Die Beschichterklingen, wahlweise aus Gummi, Stahl oder Carbon, können während des Baujobs automatisch gewechselt werden. Ein automatisiertes Werkzeugwechselsystem wie in der CNC-Maschinentechnik verspricht hohe Flexibilität sowie Zeitvorteile beim Rüsten der Maschine und reduziert den manuellen Eingriff des Bedieners.

Zur Steuerung und Überwachung von Anlagenkomponenten und Datenfluss wurde eine Software-Architektur entworfen, die eine MDE (Maschinendatenerfassung) mit einer BDE (Betriebsdatenerfassung) kombiniert und gleichzeitig den Datenfluss der digitalen Prozesskette organisiert. CL WRX steht für Concept Laser Works. Das integrierte Tool gibt den Mitarbeitern der AM-Fertigung eine übersichtliche Prozessüberwachung im Monitoring, aktive Prozessgestaltung und Automation bis hin zur Bauteildokumentation in einem Guss. Relevante Kenndaten schnell zu erfassen ist für den Anwender stets wichtig. So können die verbleibende Pulvermenge eingesehen, der Baufortschritt überprüft, Fehlermeldungen interpretiert oder anstehende Wartungsaufgaben vorhergesehen werden. Gleichzeitig bietet CL WRX 3.0 Schnittstellen für eingehende CLS-Daten, Automatisierungsaufgaben und Verknüpfungen zu ERP-Systemen des Betriebs. Die AM-Fertigung wird so in das betriebliche Umfeld integriert.

Das System besteht aus verschiedenen Modulen mit unterschiedlichen Zugriffsmöglichkeiten der Bediener. Jedem Bediener werden bestimmte Zugriffsrechte gegeben. Das Modul CL WRX Manager 3.0 regelt die Verteilung der Aufgaben auf die Fertigungskapazitäten, das heißt, die Fertigungslinien, welche vom Baujob abhängig konfiguriert werden. Der Mitarbeiter am CL WRX Office 3.0 kümmert sich um die Gestaltung des Verfahrens und die Parameter. Das Modul CL WRX Control 3.0 visualisiert mittels Touch-Screen-Panels an den Production- und Processing Units der AM Factory of Tomorrow und bildet das physische Front-end für den Anlagenbediener. Damit diese operativen Werkzeuge in einem vernetzten und integrierten System agieren, verfügt die CL WRX 3.0 Plattform über einen CL WRX Server 3.0: Hier laufen alle Informationen zusammen. Diese künstliche Intelligenz ist das zentrale Modul der AM Factory of Tomorrow. Es verarbeitet das Monitoring und archiviert Prozessparameter. Die QM-Module zur Qualitätssicherung liefern hier ihre Daten zur Dokumentation ab, die sofort nach Beendigung des Baujobs zur Verfügung stehen und im Archiv als Referenz oder Erfahrungsschatz abgelegt werden. CL WRX Server 3.0 ist somit das Rechenzentrum und die Datenbank der AM Factory of Tomorrow.

Workflow und Vernetzung

Die Softwarelandschaft versteht der Anwender am besten, wenn er sich die Datenmigration anschaut. Der Prozess startet mit der externen Arbeitsvorbereitungs-Software, zum Beispiel Materialise Magics oder anderen Lösungen beim Anwender. Hier entsteht aus einem .stl-File ein .cls-File. Dabei wird das Bauteil vom Volumenmodell in ein Schichtmodell überführt, sodass es auf den Anlagen von Concept Laser gebaut werden kann. Dieses .cls-File wird dann ins CL WRX Office 3.0 übertragen. Mit dieser Software wird das Bauteil zusammen mit anderen Bauteilen zu einem Baujob zusammengefasst und verfahrenstechnisch eingestellt.

Sobald final festgelegt wurde, wie der Baujob und der Prozess ablaufen sollen, geht der Baujob als Print an den CL WRX Manager 3.0. Der Fertigungsplaner legt mit diesem den Zeitpunkt und die Maschine in seiner Fertigungshalle fest, damit dieser Auftrag abgearbeitet werden kann. Er verteilt die Aufgaben auf die Kapazität. Er ist aber auch für das Prozessmonitoring verantwortlich und damit ein ausschlaggebender Faktor der aktiven Qualitätssicherung. An der Anlage selbst gibt es schließlich noch die beiden Sparten von CL WRX Control 3.0 für die M Line Factory PRD und für die M Line Factory PCG. Diese dienen, wie erwähnt, dem eigentlichen Betrieb der Maschine.

Die Software-Plattform CL WRX 3.0 eröffnet die bedienerspezifische, transparente Kontrolle und Steuerung aller Prozessabläufe. Zudem handelt es sich um eine offene Struktur mit Schnittstellen zu CLS, ERP, Maschinen- und Automationstechnik. Das System bindet Ferndiagnose, Service-Monitoring und später auch Diagnosegeräte ein. Sehr wichtig sind auch die vielfältigen Ausgabemedien, wie Panel, PC, Laptop oder Smartphone, die ein Mitarbeiter einsetzen kann, um auf dem Stand der Dinge zu bleiben. Es gibt Widgets und Apps, um diese Informationsbrücken ortsungebunden zu bilden. Mit CL WRX 3.0 hilft eine dezentrale, vernetzte Intelligenz den Verantwortlichen in der generativen Fertigung, Verfahren, Prozesse und Kapazitäten optimal zu gestalten.

AM Factory of Tomorrow als Ergebnis

Die M Line Factory erlaubt eine flexible Verknüpfung von Maschinen miteinander. Dabei können Production- und Processing Unit beliebig kombiniert, aber auch räumlich getrennt voneinander betrieben werden. Es findet eine Vernetzung der einzelnen Maschinen beziehungsweise von Elementen miteinander statt. Der Grundgedanke der AM Factory of Tomorrow von Concept Laser geht sogar über diesen Ansatz hinaus und sieht auch eine Vernetzung mit klassischen Fertigungsmethoden zum Beispiel beim Post Processing der Bauteile vor. Folglich entstehen Maschinennetzwerke, die nicht nur untereinander, sondern auch mit entsprechenden Peripheriegeräten kommunizieren.

Neben der Vernetzung ist die Automation zweites Schlüsselelement. Bisherige manuelle Prozesse, wie zum Beispiel das Zuführen von neuem Metallpulver oder die Nacharbeit der Bauteile, und die daraus resultierenden Stillstandszeiten werden auf ein Minimum reduziert. Module, welche etwa den Maschinen neuen Werkstoff zuführen oder fertige Baujobs den nachgelagerten Fertigungsschritten zukommen lassen, werden automatisch an die notwendige Position bewegt. Somit entstehen Zeit- und Kostenersparnisse, welche für Wirtschaftlichkeit in der Serienproduktion sorgen.

Nicht ein noch weiteres Plus an Laserquellen oder noch stärkere Laserleistungen stehen im Vordergrund dieses Ansatzes, sondern die bisher fehlende Automation und Vernetzung von Anlagen. Insgesamt gleicht die AM Factory of Tomorrow einer Smart Factory im Sinne des Leitgedankens des Industrie-4.0-Konzepts und ermöglicht so eine wirtschaftliche Serienproduktion metallischer Bauteile.