Nach Expertenschätzungen verbraucht die Lebensmittelindustrie rund 30 Prozent der weltweiten Energieressourcen und ist für 20 Prozent der Treibhausgas-Emissionen verantwortlich. In der EU gilt die Branche seit langem als einer der energieintensivsten Industriezweige. Dabei wird die Nachfrage nach Lebensmitteln weiter steigen, da die Weltbevölkerung laut einer UN-Prognose bis 2050 auf 9,7 Milliarden Menschen anwächst. Vor dem Hintergrund des Klimaschutzes gewinnen neben der Verringerung von CO2-Emissionen auch massive Energieeinsparungen in der Lebensmittel- und Getränkeindustrie immer mehr an Bedeutung.

Aus diesem Grund sind führende globale Organisationen wie die Europäische Kommission, die Vereinten Nationen sowie die Organisation für wirtschaftliche Zusammenarbeit und Entwicklung (OECD) bestrebt, Maßnahmen zur Erhöhung der Energieeffizienz in der gesamten Industrie voranzutreiben. Als wichtige Entscheidungshilfe dienen dabei fundierte Assessments zur Bewertung des Energieverbrauchs von Produktionsanlagen. Sie sind der erste Schritt, um Effizienzverbesserungen zu erzielen. Die Energiebewertungen liefern wichtige Informationen und Erkenntnisse, mit denen sich das Energiesparpotenzial der elektrischen Anlagen inklusive Motoren und Antriebe realistisch ermitteln lässt. ABB beispielsweise bietet ihren Kunden professionelle Energiegutachten. Dabei bringt das Unternehmen sein fundiertes Wissen über Motoren, Antriebe und Prozesse in der Lebensmittel- und Getränkeindustrie ein. Auf dieser Basis werden dann Komplettlösungen zur Verbesserung der Energieeffizienz und zur Senkung entsprechender Kosten erarbeitet.

Energieverbrauch unterscheidet sich je nach Segment

Die Prozesse, die in der Lebensmittel- und Getränkeindustrie am meisten Energie benötigen, unterscheiden sich je nach Segment. In einigen Bereichen sind Ventilatoren und Pumpen für den größten Teil des Energieverbrauchs verantwortlich. In der Landwirtschaft beispielsweise werden diese Geräte für die Fütterung von Tieren oder zur Kühlung von Milch benötigt. In anderen Segmenten verbrauchen mechanische Prozesstechnologien wie Mühlen, Mischanlagen oder Zentrifugen die meiste Energie. Ein Großteil dieser Prozesse wird von Elektromotoren angetrieben, darunter Dampfsysteme, Pumpen, Kompressoren sowie Heiz- und Kühlsysteme. Möglichkeiten zur Energieeinsparung ergeben sich vor allem dann, wenn die Motoren nicht ständig mit voller Drehzahl laufen.

Deutlich werden die Einsparpotenziale am Beispiel der Zuckerherstellung: Da diese sehr energieintensiv ist, verfügen Zuckerfabriken oft über eigene Kraftwerke. Diese arbeiten in der Regel nach dem Prinzip der Kraft-Wärme-Kopplung und erzeugen sowohl Dampf als auch Strom. Dabei verbrauchen die Aufbereitung und das Mahlen des Zuckerrohrs etwa 40 Prozent der gesamten Energie. Viele ältere Zuckerfabriken betreiben ihre Prozesse mit Dampf aus ihren Heizkesseln, was jedoch sehr ineffizient ist. Durch die Umstellung von dampfbetriebenen auf elektrische Prozesse lässt sich die Energieeffizienz erheblich verbessern. Wird beispielsweise die Dampfturbine durch einen drehzahlvariablen Antrieb und einen Elektromotor ersetzt, sind Einsparungen von bis zu 40 Prozent möglich.

Der Markt bietet vielfältige Technologien zur Senkung des Energieverbrauchs in der Lebensmittel- und Getränkeproduktion. Dazu zählen beispielsweise drehzahlvariable Antriebe. Viele Anwendungen in der Branche wie etwa Ventilatoren, Pumpen, Kompressoren und Förderbänder werden überwiegend im Teillastbereich betrieben. Um deren Geschwindigkeit zu steuern, kommen traditionell mechanische Methoden wie Ventile, Bremsen und Drosseln zum Einsatz. Hierbei leistet der Motor jedoch mehr Arbeit als nötig, und es geht Energie durch die mechanische Drehzahlregelung verloren.

Mit drehzahlvariablen Antrieben die Effizienz im Teillastbetrieb erhöhen

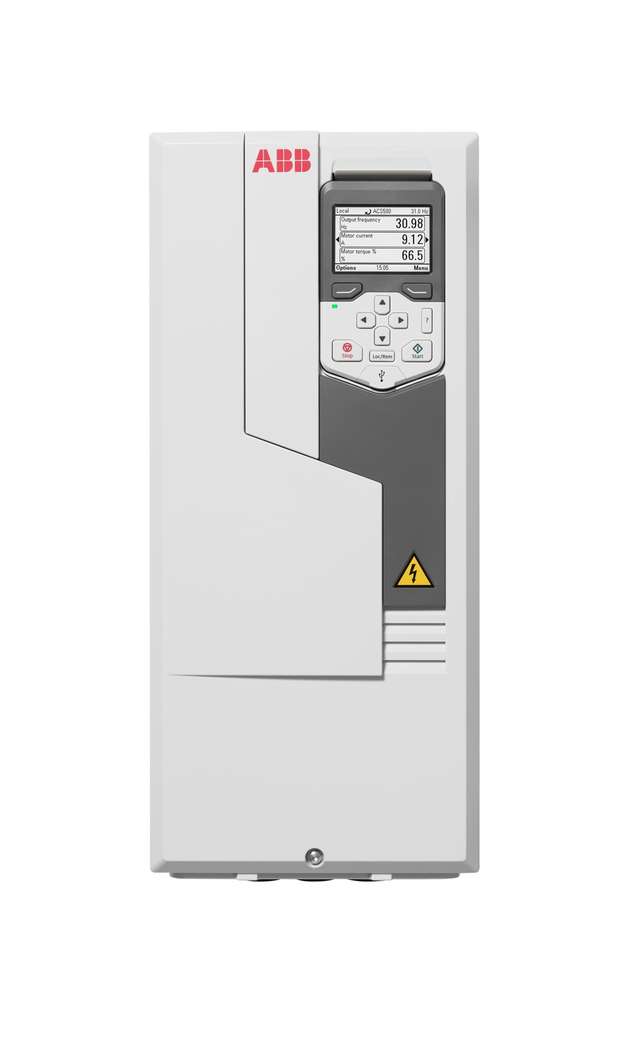

Mit dem Einsatz von Frequenzumrichtern lassen sich Anwendungen im Teillastbereich effizienter betreiben, da sie die Drehzahl und das Drehmoment eines Elektromotors direkt steuern. Dadurch bedarf es keiner mechanischen Drehzahlregelung samt überdimensionierter Motoren. Vielmehr lassen sich diese entsprechend dem tatsächlichen Bedarf regeln, so dass Anwendungen mit hoher Effizienz bei unterschiedlichen Drehzahlen betrieben werden können. Auf diese Weise verbessert sich die Energieeffizienz ganzer Produktionsketten erheblich. ABB bietet Frequenzumrichter und Steuerungssoftware, die gepaart mit fundiertem Anwendungs-Know-how verschiedenste Prozesse in der Lebensmittel- und Getränkeindustrie optimieren. Dies stellt sicher, dass motorgetriebene Anwendungen wie Kompressoren, Pumpen, Extruder und Förderanlagen jederzeit mit der richtigen Auslastung laufen. So lässt sich durch den Einbau eines Frequenzumrichters der Energieverbrauch in der Regel um 25 Prozent senken.

Ein weiterer Vorteil von Frequenzumrichtern besteht in der präzisen Geschwindigkeitsregelung, wodurch sich die Verschwendung von Energie und Rohstoffen während der Produktion vermeiden lässt. Denn die Einhaltung des richtigen Maschinentempos ist in der Lebensmittelindustrie sehr wichtig. So werden möglicherweise ganze Produktchargen unbrauchbar, wenn die Zutaten zu schnell oder zu langsam gemischt werden. Durch die optimale Mischgeschwindigkeit tragen Frequenzumrichter dazu bei, Lebensmittelabfälle und den entsprechenden Energieverbrauch während der Produktion zu minimieren. Zudem reduziert ein geringeres Müllvolumen die Treibhausgas-Emissionen, was für ein Plus an Nachhaltigkeit sorgt.

Den Wirkungsgrad von Motoren verbessern

Neben Frequenzumrichtern kann auch die Aufrüstung von Motoren die Gesamteffizienz von Anwendungen in der Lebensmittel- und Getränkeindustrie verbessern. Derzeit verfügen viele in der Branche eingesetzten Motoren über einen Wirkungsgrad von IE3, IE2 oder teilweise sogar IE1. ABB bietet hingegen Synchronreluktanzmotoren mit einem Wirkungsgrad von IE5. Da jede IE-Klasse die Verluste um 20 Prozent verringert, birgt die Aufrüstung reichlich Potenzial für Energie- und Kosteneinsparungen in sich. Darüber hinaus unterstützen einige Länder die Modernisierung mit Steuererleichterungen, staatlichen Zuschüssen und anderen finanziellen Anreizen.

Zudem lassen sich der Stromverbrauch und die CO2-Emissionen mit digitalen Plug-and-Play-Lösungen reduzieren. Diese sammeln Anwendungsdaten und bieten so einen detaillierten Einblick in den Status der Anlagen. Durch die Analyse der Informationen lassen sich mithilfe von cloudbasierten Technologien potenzielle Ausfallzeiten realistisch vorhersagen, was die Planung der Wartungszyklen verbessert. Auch bei der gezielten Modernisierung von Motoren und Antrieben liefern die gesammelten Daten eine wertvolle Basis für Effizienzverbesserungen. Durch fortschrittliche Analyse-Werkzeuge lassen sich Energieeinsparpotenziale ermitteln, Verschwendungen minimieren und die finanziellen Erträge für Anlagen und Anwendungen erhöhen.

Mit fundierter Beratung und digitalen Services zu mehr Energieeffizienz

ABB liefert mit digitalen Lösungen und fundiertem Fachwissen einen wichtigen Beitrag, um diese Ziele sicher und schnell zu erreichen. So verfügen die Experten über tiefgehende Kenntnisse zu typischen Anwendungen in der Lebensmittel- und Getränkeindustrie. Daraus entsteht das Verständnis, wie sich die Modernisierung und Aufrüstung einzelner Komponenten auf den Prozess als Ganzes auswirken wird. Verantwortliche in der Branche können dadurch bessere Entscheidungen treffen und die Energieeffizienz der Produktionskette auf ein neues Niveau heben.