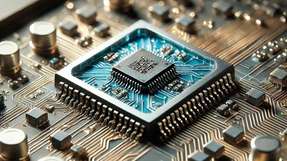

Halbleiter finden sich im Alltag mittlerweile überall: in Smartphones, Tablets oder Autos. Gerade für die Megatrends der Automobilbranche sind sie von zentraler Bedeutung.

Bei der Halbleiterfertigung wird das chemische Element Silizium in Form von Wafern bearbeitet. Die Wafer werden bei der Fertigung unter Reinraumbedingungen in speziellen Kunststoffkassetten gelagert und in zahlreichen Prozessschritten verarbeitet. Da die Nachfrage nach Halbleitern steigen wird, wollen Hersteller auch den Fertigungsprozess weiter automatisieren.

Automatisierte Handhabung von Wafern

Kuka hat mit seiner Wafer Handling Solution die nach eigenen Angaben weltweit erste Lösung aus einer Hand entwickelt, die Halbleiterkassetten automatisiert transportieren und handhaben kann. Die Applikation besteht aus einem standardisierten Automated Guided Vehicle (AGV) und dem Leichtbauroboter LBR iiwa. Dazu wurde ein passendes Greifersystem entwickelt. Auch die Software stammt von Kuka.

Für die Mobilität sorgt die mobile Plattform KMR 200 CR. Sie verfügt über Mecanum-Räder, die das omnidirektionale Fahren in jede Richtung ermöglichen. Sensoren an der Plattform nehmen die Umgebung dabei in Echtzeit wahr und vermeiden Kollisionen.

Der zur Mensch-Roboter-Kollaboration fähige LBR iiwa ist auf der Plattform verbaut. Seine Sensitivität soll es erlauben, die sensiblen Wafer-Kassetten sicher und erschütterungsfrei zu handhaben. Die dritte Komponente der Applikation ist ein von Kuka patentiertes Greifersystem.

Software steuert Roboterflotte

Bei der Reinraumanwendung für die Wafer-Handhabung stammt sowohl die Hardware als auch die Software von Kuka. Die Wafer-Handling-Softwarelösung fügt sich in das MES der Halbleiterproduzenten ein. Der in der Software integrierte Flottenmanager steuert dabei die Transportaufträge, um eine optimale automatisierte Halbleiterfertigung zu gewährleisten.

Alle Komponenten der Lösung stammen aus einer Hand und sind zertifiziert, was zu kurzen Inbetriebnahmezeiten führt. Das Handling-System wird dadurch sehr flexibel.