Zum Zerkleinern unterschiedlichster Produkte in der Lebensmittel-, Pharma-, Pflanzenschutz-, Mikroelektronik-, Keramik- oder Füllstoffindustrie werden Rührwerkskugelmühlen eingesetzt. Im Wesentlichen lassen sich die Zerkleinerungsprozesse in solchen Mühlen in Echtzerkleinerungsprozesse und Dispergierprozesse unterscheiden. Während bei der Echtzerkleinerung in den kristallinen oder amorphen Partikeln Brüche ausgelöst werden müssen, um die Partikelgröße zu reduzieren, sind bei Dispergierprozessen bereits kleine Primärpartikel vorhanden. Diese liegen dann in Agglomeraten oder Aggregaten vor und werden durch unterschiedlich starke Bindungskräfte zusammengehalten. Daher werden in Abhängigkeit von den zu vermahlenden Produkten Maschinen benötigt, mit denen eine unterschiedliche Energiedichte realisiert werden kann. Netzsch hat nun seine modulare Maschinenserie Alpha gegenüber älteren Maschinengenerationen so konzipiert, dass entsprechend einer definierten Antriebsleistung verschiedene Mahlsysteme auf der gleichen Plattform aufgebaut werden können.

Designmerkmale für mehr Effizienz

Bei der Studie zur Entwicklung einer neuen Maschinenserie wurden verschiedene Merkmale herausgearbeitet, die unabhängig von der tatsächlichen Mahlenergie oder Produktionsleistung zu einem insgesamt effizienteren Produktionsprozess führen. Grundsätzlich sind ein hohes Maß an Flexibilität der Mahlanlage und ein möglichst einfaches und unkompliziertes Handling wünschenswert. Durch den modularen Aufbau einer Maschine als Plattform kann beispielsweise erreicht werden, dass die gleiche Maschine unabhängig von der Applikation mit wenig Aufwand auf die jeweiligen notwendigen Prozessbedingungen umgerüstet werden kann. Dazu muss lediglich das Mahlsystem getauscht werden.

Weiterhin führt ein solcher Maschinenaufbau zu einer systemübergreifenden Standardisierung. Der Vorteil liegt für den Anwender auf der Hand: Alle Maschinen verfügen über einen einheitlichen Aufbau; künftige Weiterentwicklungen am Mahlsystem oder neue Mahlsysteme können mit dem gleichen Maschinenständer genutzt werden. Das bedeutet für den Anwender langfristige Investitionssicherheit. Ein zusätzlicher Vorteil ergibt sich aus der Tatsache, dass nur eine geringe Menge einheitlicher Ersatzteile für Wartungs- und Servicezwecke vorgehalten werden muss, ohne dabei die Produktionssicherheit zu gefährden. Weiterhin kann der Lieferant eine hohe Ersatzteilverfügbarkeit garantieren.

Für die Gesamteffizienz des Mahl- und Dispergierprozesses sind aber auch die Reinigung des Systems und der Zeitaufwand für einen Produktwechsel entscheidend. Hierbei kommt es auf eine gute Zugänglichkeit des Mahlsystems während des Betriebes, aber auch während der Wartung an. Ein klares und übersichtliches Design mit integriert verlegten Schlauch- und Rohrleitungen vereinfacht das Bedienen, vermeidet Verschmutzungen und bedeutet gleichzeitig einen geringen Reinigungsaufwand.

Während des Betriebs sollten trotzdem alle medienführenden Installationen für Kühlwasser, Druckluft oder Sperrflüssigkeit für die Gleitringdichtung gut zugänglich sein. Durch die räumliche Trennung von drehenden Maschinenteilen und medienführenden Installationen wird eine hohe Arbeitssicherheit garantiert. Nicht zuletzt sollten Schläuche und Rohrleitungen und somit Hindernisse in Bodennähe vermieden werden, um die beste Zugänglichkeit der Maschine mit Flurförderzeugen von allen Seiten zu ermöglichen. Dies kann dadurch erreicht werden, dass alle Versorgungsleitungen von oben in den Maschinenständer geführt werden.

All diese Überlegungen wurden bei der Gestaltung der Maschinenserie Alpha berücksichtigt (s. Abb. 1). Sie verfügt über drei unterschiedliche Mahlsysteme, die in Abhängigkeit vom zu verarbeitenden Produkt auf dem standardisierten Grundständer aufgebaut werden. Das weiterentwickelte Scheibenmahlsystem Discus wird hierbei vorrangig für Dispergieraufgaben in Ein- und Mehrpassagenfahrweise eingesetzt. Das Stiftsystem Marco ist ein System, welches für einen hohen Leistungsbedarf in Ein- und Mehrpassagenfahrweise konzipiert wurde. Als drittes Mahlsystem kommt das bezüglich der Mahlkörperabtrennung verbesserte System Zeta zum Einsatz. Dieses Mahlsystem wird vorrangig für die Kreisfahrweise eingesetzt.

Bei Wartungs- und Servicearbeiten sowie bei Mahlkörperwechsel müssen Mahlkörper aufgefangen und bewegt werden. Ebenso ist es teilweise erforderlich, dass unterschiedliche Mahlsysteme von der Maschine weg oder zur Maschine bewegt werden. Ein flexibler, multifunktionaler Servicewagen, der für alle verschiedenen Mahlsysteme verwendet werden kann, vereinfacht diesen Schritt. Ein weiterer Vorteil ergibt sich durch den Umstand, dass ein Servicewagen für mehrere Maschinen genutzt werden kann. Die hierzu angestellten Überlegungen und Studien führten zur Entwicklung des Alpha Cart.

Prozessoptimierung

Zum Optimieren von Produktionsprozessen inklusive Planung von Wartungs- und Servicearbeiten ist das Auswerten von Prozessdaten über einen langen Zeitraum notwendig. Gleichzeitig ermöglicht die Datenanalyse Produktions- und Stillstandzeiten darzustellen sowie mögliche Ursachen für letzteres aufzudecken.

Die verschiedenen Prozessdaten können mit einem datenbankbasierten und über Web-Browser ansteuerbaren Tool kontinuierlich erfasst, vorverarbeitet und verschlüsselt über ein VPN-Netzwerk als XML-Datei auf einen zentralen Server übertragen und dort gespeichert werden.

Nur mit entsprechenden Zugriffsrechten können autorisierte Verantwortliche diese Daten von jedem netzwerkfähigen PC überall auf der Welt einsehen, analysieren und exportieren. Somit haben die Produktspezialisten und Prozessverantwortlichen immer die Möglichkeit, sich einen Überblick über relevante Änderungen in Ihrem Produktionsprozess zu verschaffen und können Rückschlüsse über Auswirkungen auf die resultierende Fertigungsqualität ziehen. Die neue Generation Alpha verfügt standardmäßig über die notwendige Schnittstelle, um mit dem datenbankbasierten und über Web-Browser ansteuerbaren Tool Netzsch-Connect verbunden zu werden.

Einführung in die Praxis

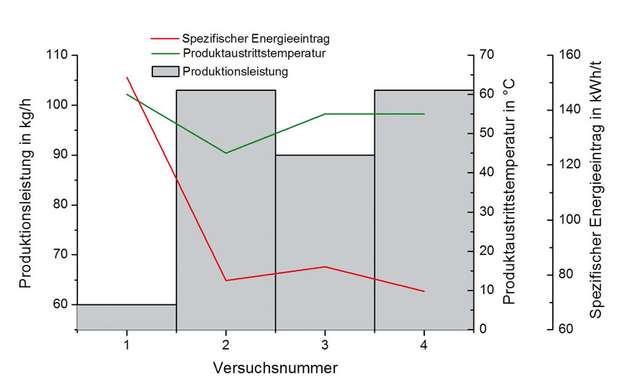

Verpackungsdruckfarben werden vielfach auf einer Rührwerkskugelmühle vom Typ LME produziert. Um nun die Produktion einer roten Verpackungsdruckfarbe zu optimieren, haben Netzsch-Spezialisten in einem Feldversuch (s. Tabelle 1) bei einem Kunden verschiedene Betriebsparameter variiert. Die Maschine des Kunden haben sie dazu auf das Scheibenmahlsystem Discus mit TetraNex-Mahlscheiben und der Kühlung Cool Plus umgerüstet; die bestehenden Mahlkörper durch verschleißbeständigere Mahlkörper mit höherer Mahlkörperdichte ersetzt.

Durch die verbesserte Wärmeleitfähigkeit der Mahlraumauskleidung konnte trotz eines erhöhten Leistungseintrags die Produktausgangstemperatur gesenkt werden. Daher haben die Ingenieure in weiteren Versuchen den Leistungseintrag weiter gesteigert, indem sie die Mahlkörperfüllmenge und die Umfangsgeschwindigkeit von 10,8 m/s auf 12 m/s steigerten, ohne dass die geforderte Maximaltemperatur von 60 °C überschritten wurde. Zusätzlich haben sie die Verweilzeitverteilung optimiert: Durch die Kombinationen aus einer Vormahlpassage mit hoher Produktdurchsatzrate und einer niedrigeren Produktdurchsatzrate während der zweiten Passage konnte so ein Produkt erzeugt werden, das bessere Qualitätsmerkmale wie Glanz, Deckvermögen und Transparenz aufwies als der Standard. Dabei wurde die Produktionsleistung von 60 kg/h auf 103 kg/h oder um rund 72 Prozent gesteigert, und die notwendige spezifische Energie um mehr als 40 Prozent reduziert von 351 kWh/t auf 204 kWh/t Verpackungsdruckfarbe. Ähnliche Ergebnisse bei Versuchen mit unterschiedlichen Produkten bestätigen diese Erfahrung.

Die nächste Maschinengeneration

Die von Netzsch durchgeführte Studie führte zur Entwicklung einer Maschinengeneration, die neue Standards bezüglich Flexibilität, Bedienerfreundlichkeit und Effizienz vorgibt. Durch den applikationsbezogenen Einsatz verschiedener Mahlsysteme auf einer Maschinenplattform ist es nun möglich, Mahl- und Dispergierprozesse hinsichtlich der notwendigen Mahlenergie sowie der Produktionsleistung zu optimieren. Durch die Weiterentwicklung der Mahlsysteme konnte der Leistungseintrag gesteigert und der Energieverbrauch verringert werden.

Weiterhin wurde die Effizienz des gesamten Produktionsprozesses durch ein ergonomisches Design des Maschinenständers gesteigert. Mit dem neuen Design der Rührwerkskugelmühle Alpha ist die Handhabung vereinfacht worden, medienführende Installationen sind besser zugänglich, der Montage- und Reinigungsaufwand bei Produktwechsel oder Wartungsarbeiten geringer. Das alles führt zu einer höheren Produktionskapazität.