Bislang waren für die temporäre Überbrückung von Schutzfeldern Muting-Sensoren erforderlich. Diese erkennen die Annäherung von Fördergut an ein Schutzfeld, sodass dieses zur Durchfahrt überbrückt werden kann. Gleichzeitig wird durch entsprechende Anordnung der Sensoren der Zugang für Personen verhindert. Vor allem in der Intralogistik, Automobil- und Verpackungsindustrie sind Muting-Lösungen im Einsatz.

Es kann aber auch ganz auf die Muting-Sensoren verzichtet werden. Leuze Electronic hat dazu auf Basis der Type 4 Sicherheits-Lichtvorhänge der Baureihe MLC 500 das Smart-Process-Gating-Verfahren (SPG) entwickelt. Beim SPG kommt das erste Gating-Signal von der Anlagensteuerung (SPS), während das Zweite bei der Unterbrechung des Schutzfeldes vom Sicherheits-Lichtvorhang selbst erzeugt wird. Das Verfahren setzt voraus, dass die Position des Förderguts bekannt ist, damit die nötigen SPS-Steuersignale im richtigen Zeitfenster am Sicherheits-Lichtvorhang vorliegen.

Anforderungen an eine sichere Lösung

Die Integration einer SPG-Anwendung in eine Anlage ist sicherheitstechnisch als Systemlösung zu betrachten. Diese entsteht im Zusammenspiel von Sicherheits-Lichtvorhang, Anlagensteuerung und gegebenenfalls mechanischen Elementen. Hierzu benötigt der Anlagenbauer Erfahrung im Safety-Design, da er zum Beispiel die Gating-Sequenz in der SPS programmiert und die Sicherheits-Systemlösung selbst erstellt. Er trägt damit die Verantwortung für die Umsetzung des Gesamtsystems. Daher ist es wichtig, bei einer SPG-Installation die sicherheitstechnisch notwendigen Anforderungen zu berücksichtigen, welche in den entsprechenden Anleitungen beschrieben sind.

Eine wichtige Anforderung ist die Kenntnis der aktuellen Position des Transportgutes durch die Anlagensteuerung (SPS). Die SPS muss wissen, wann das Schutzfeld vom Transportgut erreicht beziehungsweise verlassen wird, um die nötigen Steuersignale zum richtigen Zeitpunkt an den Sicherheits-Lichtvorhang zu senden. Die Kenntnis über die Position kann beispielsweise mit aktiven Transportbändern realisiert werden. Dies ist notwendig, da zum Beispiel das Schutzfeld innerhalb von vier Sekunden nach Anliegen des SPS-Steuersignal unterbrochen werden muss. Zudem sind zwischen Transportgut und Lichtvorhang maximal 200 mm Abstand beim Ein- und Ausfahren zulässig, solange eine Gating-Sequenz aktiv ist.

Während des gesamten Ablaufs der Überbrückungsfunktion muss ein Synchronisationsstrahl (erster oder letzter Strahl) frei bleiben. Beim Betrieb ist ein automatischer Anlauf/Wiederanlauf ausgeschlossen - das System darf nur in Kombination mit einer Wiederanlaufsperre betrieben werden, wie sie auch im MLC 530 SPG integriert ist. Das erreichbare Performance Level der Lösung ergibt sich zusammen mit der verwendeten Anlagensteuerung. Zusammen mit einer Standard-Steuerung wird Performance Level PLd erreicht, zusammen mit einer Sicherheits-Steuerung ergibt sich Performance Level PLe.

Das Funktionsprinzip

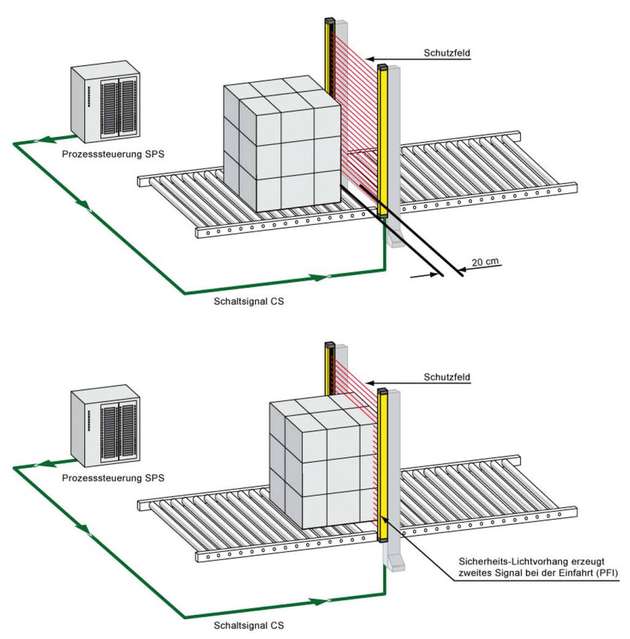

Um die Schutzeinrichtung während der Durchfahrt von Transportgütern zu unterbrechen, wird beim Smart Process Gating kurz vor der Einfahrt in das Schutzfeld ein Signal von der Prozesssteuerung (SPS) an den Sicherheits-Lichtvorhang gesandt. Der Zeitpunkt muss so eingestellt sein, dass sich das Transportgut näher als 200 mm vor dem Schutzfeld befindet, um das Durchschlüpfen von Personen auszuschließen. Der Sicherheits-Lichtvorhang erzeugt bei der Einfahrt in das Schutzfeld das zweite Signal und überbrückt das Schutzfeld. Es werden somit mindestens zwei unabhängige Steuersignale zur Aktivierung der Überbrückungsfunktion benötigt: Ein Schaltsignal CS (Controller-Signal) von der Prozesssteuerung (SPS) und eine vom Transportgut erzeugte Unterbrechung des Schutzfelds (Protection Field Interrupted, PFI).

Die Anlagensteuerung (SPS) sendet ein Schaltsignal (CS) an den Sicherheits-Lichtvorhang, wobei der beschriebene Abstand Fördergut zum Lichtvorhang von 200 mm einzuhalten ist. Die Einfahrt in das Schutzfeld muss dann in weniger als vier Sekunden erfolgen. Bei Einfahrt erzeugt der Sicherheits-Lichtvorhang das zweite Signal (PFI) und überbrückt das Schutzfeld während der Durchfahrt des Transportgutes (Gating). In der Basiskonfiguration muss die Durchfahrt in weniger als zehn Minuten erfolgen, ansonsten geht der Empfänger des Sicherheits-Lichtvorhangs in den Verriegelungszustand.

Bei Bedarf kann eine Timeout-Verlängerung von bis zu 100 Stunden konfiguriert werden, um zum Beispiel Stillstände während eines Schichtwechsels oder über ein Wochenende ohne Verriegelung der Abläufe zuzulassen. Beim Ausfahren des Transportgutes aus dem Schutzfeld setzt der Sicherheits-Lichtvorhang das von ihm erzeugte Signal (PFI) zurück, sobald das Transportgut das Schutzfeld verlässt. In Abhängigkeit von der gewählten Betriebsart wird das Schutzfeld dann nach ein oder zwei Sekunden vom Sicherheits-Lichtvorhang wieder aktiviert. Das Transportgut darf sich bis dahin nicht weiter als 200 mm vom Schutzfeld entfernt haben.

Unterschiedliche Fördergeschwindigkeiten

Der Sicherheits-Lichtvorhang MLC 530 SPG kann in zwei Betriebsarten eingesetzt werden. Eine Betriebsart ist für Geschwindigkeiten bis maximal 0,6 m/s vorgesehen und kommt vor allem bei Anwendungen im Intralogistik-Bereich zum Einsatz. Filterzeiten von bis zu einer Sekunde erlauben auch Lücken im Transportgut, die zum Beispiel bei der Beladung einer Palette entstehen können. Auch hier muss sichergestellt werden, dass nach dem Verlassen des Schutzfeldes keine Lücke entsteht, die größer als 200 mm ist, um das Eindringen von Personen zu verhindern. Dies kann bei Bedarf mit einem zweiten Steuersignals geschehen, welches das Gating innerhalb von 0,1 s aktiv beendet.

Eine weitere Betriebsart ist auf geringere Fördergeschwindigkeiten unter 0,2 m/s optimiert, wie sie zum Beispiel im Automotive-Umfeld auftreten. Diese Betriebsart ermöglicht, eine eingeleitete SPG-Sequenz innerhalb von vier Sekunden gezielt zu unterbrechen (qualifizierter Stopp) und anschließend neu zu starten. So kann das System ohne Unterbrechung weiter betrieben werden, falls der Förderprozess innerhalb der vier Sekunden angehalten wurde. Diese Betriebsart erfordert eine Sicherheits-SPS mit zwei Signalen und antivalenten Signalflanken, die die SPS-Gating-Sequenz einleiten und auch den qualifizierten Stopp und Neustart steuern.

Beim Smart Processing Gate muss ein Synchronisationsstrahl (oberster oder unterster Strahl des Sicherheits-Lichtvorhangs) während des gesamten Ablaufs verbunden bleiben.Dies kann auf zwei Arten umgesetzt werden: Entweder das Schutzfeld ist höher als das Transportgut, sodass der oberste Strahl als Synchronisationsstrahl dient. Dabei ist das gesamte Schutzfeld über der Förderstrecke angeordnet. Eine zweite Möglichkeit ist: der Synchronisationsstrahl läuft unter der Förderstrecke. Die Strahlen des Sicherheits-Lichtvorhangs werden dabei allerdings zum Teil von der Förderstrecke unterbrochen. In diesem Fall ist es nötig, die unterbrochenen Strahlen „auszublenden“. Dazu verfügt der MLC 530 SPG über die Funktion: feste Strahlausblendung mit 1 Strahl Toleranz. Diese ist in beiden beschriebenen Betriebsarten konfigurierbar.

Die Spezifikation der Sicherheits-Lichtvorhänge MLC 530 SPG ist entsprechend den sicherheitsrelevanten, internationalen Normen ausgelegt. Die Daten des Sensors selbst sind Typ 4 (IEC/EN 61496), Performance Level PLe/ Kategorie 4 (EN ISO 13849-1) und SIL 3 (IEC 61508). Die Sensoren und die zugehörigen Dokumentationen zur Integration der Lösung sind von unabhängiger Stelle zertifiziert, und alle für den Einsatz zu beachtenden Aspekte sind in der Betriebsanleitung entsprechend beschrieben.

Vorteile der SPG-Lösung

Eine Anlage kann mit der SPG-Lösung platzsparend ausgelegt werden, da vor/hinter dem Lichtvorhang kein Platz für Muting-Sensoren vorgesehen werden muss. Dadurch wird der Installations- und Service-Aufwand geringer. Auch unterbrochene Teile beziehungsweise Paletten mit Spalt zwischen der Ladung können in einer Sequenz sicher transportiert werden (Filterung). Die Sicherheitseinrichtung ist zuverlässig und hoch verfügbar, da keine Gefahr von Dejustage oder Beschädigung der Muting-Sensoren besteht. Das Risiko von Manipulation durch Betriebspersonal ist gering.

SIGMATEK.jpg)