Beide Seiten kennen das Dilemma: Die Aufwendungen und Kosten für ungeplante Maschinenstillstände sind häufig höher als einkalkuliert und schmälern letztlich das Betriebsergebnis. Mit einem CMMS (Condition Monitoring Management System) wie dem von Indu-Sol lässt sich das gesamte Anlagennetzwerk und dadurch der Verschleiß von mechanischen Komponenten sowie von Steckern und Leitungen überwachen. Das befähigt den Betreiber in Zusammenarbeit mit dem Maschinenbauer mithilfe einer proaktiven Instandhaltung (Predictive Maintenance) Ausfälle zu verhindern und gleichzeitig die OEE (Overall Equipment Effectivness) zu steigern - ein echter finanzieller Mehrwert für den Kunden.

Welchen Wert hat ein Condition Monitoring Management System (CMMS) für den Maschinenbauer? Wie schnell amortisieren sich die Mehrkosten? Fragen, die die Netzwerkexperten von Indu-Sol aufgrund ihrer jahrelangen Tätigkeit mit Erfahrungswerten beantworten können. Sie sind jährlich bei ca. 400 Netzwerk-Instandhaltungseinsätzen unterwegs. Gut 150 davon sind Notfälle, sprich die Netzwerkexperten werden gerufen, weil eine Anlage ungeplant stillsteht. Dennoch gehen viele Automatisierungsunternehmen täglich die „Wette der reaktiven Instandhaltung“ ein, wie die Netzwerkexperten es nennen. Denn Mehrkosten für ein CMMS lassen sich nur dann überzeugend kommunizieren, wenn die daraus folgenden Einsparungen oder Gewinne deutlich sichtbar sind. Ein Vorteil für den Kunden ist eine Steigerung der OEE, die über eine hohe Anlagenverfügbarkeit am besten positiv zu beeinflussen ist.

Die Investition und die „Ernte“ eines CMMS ist eine Erwartungswertrechnung, in die unter anderem die Wahrscheinlichkeit für ungeplante Anlagenstillstände, deren Dauer sowie die Kosten für die Ausfallzeiten, ineffizient genutztes Personal und verlorenes Material eingehen. Der Break-Even für diese Investition kann schnell erreicht werden. Indu-Sol zeigt beispielsweise bei der Mineralbrunnen- und der Parma-Industrie, dass sich der Invest nicht nur im ersten Jahr amortisiert, sondern dass sich eine „Condition Monitoring Ernte“ einfahren lässt. Im Falle der Brunnen-Anwendung sind das im ersten Jahr 471.000 Euro ab dem zweiten dann 579.000 Euro. Deutlich drastischer sind die „Ernten” in der Pharma-Anwendung mit gut 88 Millionen Euro. Ein CMMS zahlt sich also aus, vor allem deshalb, weil es am größten „Angriffsvektor“, nämlich der Anlagenverfügbarkeit ansetzt. Bleiben die Fragen: Wie funktioniert es und wie zuverlässig werden Anomalien erkannt?

Vier Säulen für effizientes Netzwerk-Management

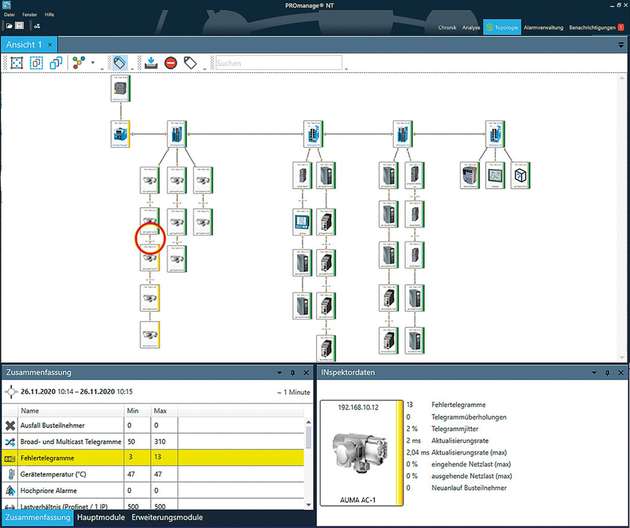

Das CMMS von Indu-Sol hat direkten Einfluss auf die Verfügbarkeit und Leistung einer Anlage. Es hilft Stillstände zu vermeiden und präventiv einzugreifen, auch über Remote. Ziel eines CMMS fürs Netzwerk ist es, Anomalien in der Kommunikation aufzuspüren, ehe sie zum echten Problem werden. Oft sind es sporadisch auftretende Ursachen, die sich nur durch eine konsequente Überwachung finden, verstehen und beseitigen lassen. Die Thüringer Netzwerkexperten bieten ein CMMS sowohl für Profibus als auch für Profinet bzw. Ethernet IP an. Die Lösung für Profinet/Ethernet IP wird im Folgenden näher beschrieben. Es besteht aus vier Säulen, die zu einem zuverlässigen Netzwerk-Monitoring beitragen:

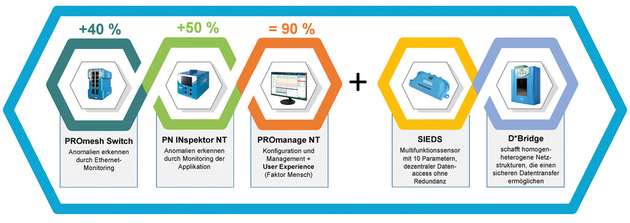

Erstes Standbein sind die intelligenten Industrial-Switches der PROmesh P-Serie. Mit ihrer integrierten Online-Leitungsdiagnose und weiteren Monitoring-Features wie 24V, Ableitstrom, Temperatur helfen sie dabei, Probleme in der Netzwerkkommunikation zu erkennen. Circa 40 Prozent aller Anomalien bei Leitungen und Steckern wie Netzwerklast, Errors, Discards und Jitter (Jitter sind übrigens das erste Anzeichen für drohende Störungen) lassen sich bereits mit den speziellen Switches auffinden - im Vergleich zu handelsüblichen Switches ist das ein Faktor drei. Die zweite Säule bildet dann der PROFINET-INspektor, der nicht das Netzwerk, sondern die Applikation selbst überwacht und dort ca. weitere 50 Prozent der Ursachen für Anomalien auffindet, wie z.B. Jitter, Telegrammlücken oder Abmeldungen. Gebündelt und analysiert werden die gesammelten Informationen dann in der Software PROmanage NT (die dritte Säule). Die vierte Säule bildet schließlich der Mensch, der anhand der vorhandenen Informationen entsprechende Maßnahmen einleitet. Das kann entweder ein geschulter Servicemitarbeiter des Maschinenbauers sein, ein Instandhaltungsmitarbeiter im Unternehmen oder ein Service-Techniker von Indu-Sol. Der zunehmende Fachkräftemangel, der auch vor Instandhaltungsabteilungen nicht haltmacht, hat durchaus Anteil an den Beobachtungen der Netzwerkexperten, die ein Trend werden könnten: Das Auslagern des Netzwerk-Managements an externe Dienstleister.

Die Lösung für den Profibus funktioniert prinzipiell ähnlich, nur dass sie funktionsbedingt auf die erste Säule – also die Switches – verzichtet. Insgesamt findet das CMMS beim Profibus ca. 80 Prozent der Anomalien, die zu Störungen führen können.

Anlagen kostengünstig und sicher digitalisieren – die 5. Säule

Zuverlässiger Betrieb und Steigerung der OEE ist ein Thema, das gerade auch Retrofits von Brownfield-Anlagen betrifft. In vielen Fällen sind sie wie Black-Boxes, zu deren OEE man wenig Aussagen treffen kann. Stand heute ist es aber schwierig, sie kostengünstig so zu digitalisieren, dass man auf die relevanten Prozessgrößen in der Genauigkeit Zugriff hat, wie es zur Steigerung der Gesamtanlageneffektivität nötig wäre. Das hat einerseits mit fehlenden Sensoren zu tun, die notwendige Prozessgrößen auslesen. Andererseits wären vorhandene Kommunikationsnetze aber auch damit überfordert, diese Daten zusätzlich zu den für die Prozessregelung notwendigen Daten zu übertragen.

Dieser Herausforderung begegnet Indu-Sol seit Frühjahr 2023 mit seinen SIEDS Sensoren. Die Multifunktionssensoren erfassen zehn verschiedene instandhaltungsrelevante Größen wie z.B. Temperatur, Schwingungen, Helligkeit und Akustik. Um das Kommunikationsnetz zu entlasten, werden diese Daten dann direkt an die IIT-Ebene (Industrial Information Technology) übertragen, in der auch die Netzwerkmanagement-Software PROmanage NT arbeitet, die diese Daten bündelt, Anomalien meldet und Optimierungspotenziale aufdeckt. Das ermöglicht die D*Bridge (Digitalisation Bridge), die eine (bidirektionale) Kommunikation zwischen Feldbussen und dem Ethernet-Netzwerk schafft, ohne die SPS zu belasten. So gelangen die Smart-Sensor-Daten ins SCADA zur Analyse und Auswertung. Damit lassen sich Brownfield-Anlagen ohne aufwändige Nachrüstung auf Netzwerkebene kostengünstig digitalisieren. Gleichzeitig kann der Instandhalter die Anlage nun zuverlässiger überwachen und Problemen proaktiv auf den Grund gehen. Andere Lösungen am Markt setzten auf die Errichtung komplett neuer Kommunikationsnetze. Die Netzwerkexperten wählen hier bewusst einen kostengünstigen, kundenorientierten Ansatz.

Pünktliche Inbetriebnahme durch ein CMMS

All die bereits genannten zu überwachenden Parameter und Anzeichen für drohende Störungen lohnen sich bereits so früh wie möglich zu prüfen. Besonders in der Inbetriebnahmephase schlägt die Stunde der Wahrheit. Häufig wird zu diesem Zeitpunkt erstmalig die komplette Funktionalität am Zielort getestet. Veränderte Umgebungsbedingungen, erneuter Aufbau von Anlagenteilen, zusätzliche neue Anbindungen an die Netzwerke vor Ort, all das kann in der Inbetriebnahme zu Mehraufwand führen, den zeitlich gesteckten Rahmen sprengen und dadurch Vertragsstrafen kosten. Das CMMS erkennt mögliche Installationsfehler frühzeitig und identifiziert Unregelmäßigkeiten in der Kommunikation und Interaktion zwischen den Teilsystemen. Durch kontinuierliches Monitoring während der Inbetriebnahmephase können gefährliche Zustände wie hohe Vibrationen, übermäßige Temperaturen erkannt werden, bevor sie zu Beschädigungen führen. Die Wahrscheinlichkeit von Verzögerungen bei der Inbetriebnahme wird reduziert.

Maschinenbauer und Anlagenbetreiber profitieren

Als Hersteller von Komponenten für eine zuverlässige Kommunikationsinfrastruktur sind die Netzwerkexperten sowohl für Maschinenbauer als auch für Anlagenbetreiber interessant. Denn einerseits unterstützen sie bereits bei Entscheidungen in der Konzeptionsphase und der Netzwerkplanung. Andererseits bieten sie Dienstleistungen für Instandhaltung und Management des Netzwerkes während der Nutzungsphase. Sowohl die Produkte als auch die Dienstleistungen der Netzwerkexperten basieren auf fast 20 Jahren Praxiserfahren mit präventiver Diagnose von Netzwerken und Notfalleinsätzen. Dieses Know-how in Form von Tools wie dem CMMS unterstützt Maschinenbauer und Anlagenbetreiber heute dabei, leistungsfähige, performante und moderne Anlagen zu planen, zu errichten und zu betreiben.

SIGMATEK.jpg)