Die Bedeutung der additiven Fertigung in der industriellen Produktion steigt mit den möglichen Funktionen des 3D-Druckers. Prof. Michael Koch von der Fakultät Maschinenbau und Versorgungstechnik der TH Nürnberg ist hier ein Durchbruch gelungen: Er hat eine Methode entwickelt, mit der sich unterschiedlich breite Kunststoffbahnen in einem Prozessschritt drucken lassen.

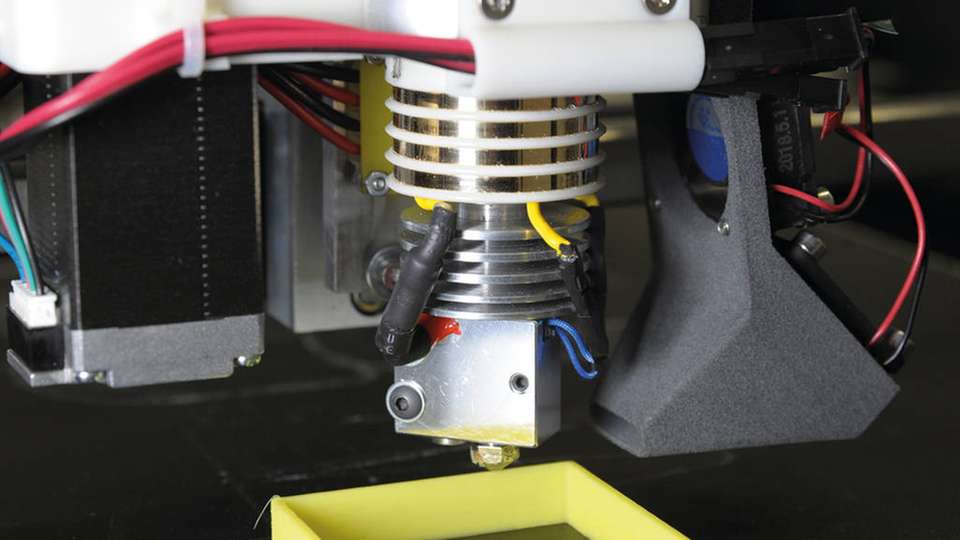

In seinem Forschungsprojekt „Innovatives Extruderkonzept für schnelle und effiziente Additive Produktion“ (IvExAP) entwickelt Koch im Institut für Chemie, Material- und Produktentwicklung der TH Nürnberg nun einen einsetzbaren Prototyp des Druckkopfs. Das Projekt wird von der Staedtler Stiftung mit 40.000 Euro gefördert.

Schmelzschichtung: schnell versus detailreich

Die gängigste Methode der additiven Fertigung ist die Schmelzschichtung. Feine Düsen mit einer Düsenbohrung von 0,1 bis 0,4 mm können hierbei kleinste Details darstellen, benötigen dafür allerdings eine längere Druckzeit. Grobe Düsen mit einem Durchmesser von 0,5 bis hin zu 2 mm arbeiten mit einer höheren Druckgeschwindigkeit, büßen durch die größere Schichtdicke allerdings die Details ein.

„Den Widerspruch zwischen Auflösung und Druckgeschwindigkeit kann die Industrie theoretisch durch eine Düse lösen, die einen unterschiedlich dicken Kunststofffaden extrudieren kann“, erklärt Koch. „Das ist technisch allerdings nicht so einfach. Deshalb forsche ich mit meinem Team an einer neuen Möglichkeit, einen Kunststofffaden beziehungsweise -strang mit unterschiedlichen Durchmessern im Bereich von 0,2 bis hin zu 1 mm zu erzeugen.“

Große Flächen und feine Details in einem Arbeitsschritt

Bislang haben die 3D-Drucker nur eine runde Düsenbohrung. Im IvExAP-Projekt entwickeln Koch und sein Team eine ovale und eine rechteckige Düsenöffnung. Dieses sogenannte Langloch ist einfach aufzubauen und funktioniert mit den vorhandenen Standard-Extrudern. Dadurch arbeitet es auch im täglichen Einsatz stabil.

„Um die verschiedenen Düsenöffnungen in alle Richtungen verwenden zu können, ist es erforderlich, dass der komplette Extruder oder zumindest die Düse drehbar ist. Je nach Winkelstellung wird dann mit der schmalen Seite, der breiten Seite oder einer Zwischenposition gedruckt“, erklärt Koch.

Auf diese Weise entstehen unterschiedlich dicke Kunststoffbahnen bei einer konstanten Druckgeschwindigkeit. „Wir können sowohl große Flächen als auch kleine Details innerhalb eines Arbeitsschrittes drucken, ohne den Drucker zu stoppen“, sagt Koch.

Billiger als bisherige Lösungen

Bisherige Lösungsansätze der Industrie brachten keinen durchschlagenden Erfolg. Austauschbare Düsen am Extruder sind zeitaufwendig, und Versuche, einen 3D-Drucker mit unterschiedlichen Düsendurchmessern zu entwickeln, stellten sich als relativ kompliziert und teuer heraus.

Zudem muss ein 3D-Drucker nach jedem Düsenwechsel neu kalibriert werden. Bei Druckern mit mehreren Düsen kommt es außerdem zu ungewünschtem Tropfen und Verschmieren des Materials.

Koch und sein Forschungsteam wollen das 3D-Druck-Verfahren deutlich effizienter und schneller gestalten. Die geringen Kosten ihres Konzepts sollen es auch kleinen und mittleren Unternehmen erlauben, die Technologie der additiven Fertigung bei sich einzusetzen.