Das Handhaben vielfältiger Objekte ist eine der Hauptaufgaben, die Roboter ausführen. Das gilt sowohl für klassische Industrieroboter, die oft nur hinter Zäunen betrieben werden, als auch für sogenannte „Cobots“, die für den Betrieb in der Nähe oder gar in Zusammenarbeit mit dem Menschen gedacht sind. Sie kommen im Produktionsumfeld und in Anwendungen der gewerblichen Servicerobotik wie beispielsweise der Logistik zum Einsatz. In der Zukunft sind auch Anwendungen im öffentlichen Raum, beispielsweise in der Pflegeassistenz oder Reinigung, denkbar.

Anforderungen an Anwendungen mit Cobots

Damit die Cobots sicher in der Nähe des Menschen – beispielsweise an einem teilautomatisierten Montagearbeitsplatz – nutzbar sind, müssen sie kollisionsfrei manipulieren können. Das ist insofern herausfordernd, als die Arbeitsumfelder komplex und dynamisch sein können; ganz anders also, als es traditionell bei eingezäunten Industrierobotern der Fall ist. Besonders herausfordernd ist dies für mobile Manipulatoren, also die Kombination aus einem mobilen Roboter oder fahrerlosen Transportfahrzeug (FTF) und Manipulator.

Diese Anwendungen im Kontext der Mensch-Roboter-Kollaboration müssen drei hauptsächlichen Anforderungen genügen: Sie müssen eine sichere Mensch-Maschine-Zusammenarbeit auch in geteilten Arbeitsbereichen ermöglichen. Dabei sollte die Umgebungserfassung, insbesondere die Erkennung von Hindernissen und der zu greifenden Objekte, sensorbasiert erfolgen. So kann auf das manuelle Einrichten des Arbeitsplatzes verzichtet werden, außerdem können die Bewegungen des Roboters auch während der Laufzeit dynamisch an erkannte Hindernisse angepasst werden.

Und schließlich sollte der Cobot keine unnötigen abrupten Stopps ausführen. Vorhersehbare Bewegungsabläufe sorgen nicht nur für Akzeptanz des Roboters aufseiten der Mitarbeitenden, sondern sie verhindern auch den Verschleiß des Cobots und verbessern seine Produktivität.

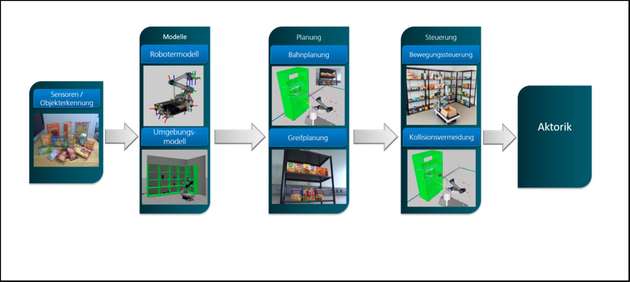

Um diese Herausforderungen zu adressieren, haben Forscher am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA ein neues Software-Framework für die Greifplanung, Bahnplanung und Bewegungssteuerung für Manipulationsaufgaben entwickelt.

Greif- und Bahnplanung

Das Greifplanungsmodul beinhaltet sowohl modellbasierte als auch modellfreie Methoden. Für die modellbasierte Greifplanung ist ein CAD-Modell oder ein anderes 3D-Modell notwendig, um die Objekte erkennen zu können. Anhand der Modelle wird das Objekt lokalisiert und ein geeigneter Greifpunkt errechnet. Für die modellfreie Greifplanung kann die Software geeignete Greifkonfigurationen und Greifstrategien direkt aus einer 3D-Punktwolke erzeugen. Je nachdem, welche Art von Objekten gegriffen werden soll und ob Modelle dazu vorliegen, kann der Nutzer das für seine Anwendung am besten geeignete Greifplanungsmodul auswählen.

Für die Bahnplanung nutzt das Software-Framework des Fraunhofer IPA generische und flexibel einsetzbare Lösungen sowohl für fest montierte als auch mobile Manipulatoren. Dabei stehen verschiedene Typen von Bewegungsplanern zu Verfügung, die eine gleichmäßige und kontinuierliche Sequenz von Bewegungen vom Start bis zur gewünschten Zielkonfiguration des Roboters errechnen. Diese Trajektorie besteht aus mehreren Wegpunkten entlang der gewünschten Bewegungsrichtung. Dabei kommen einerseits such- und optimierungsbasierte Bewegungsplaner (beispielsweise Rapidly-exploring random tree, RTT) zum Einsatz, um gleichmäßige und kontinuierliche Trajektorien im Gelenkraum zu erzeugen, während andererseits die Spline-Interpolationsmethode verwendet wird, um einen kartesischen Pfad zu generieren. Diese Bahn ist dann die Grundlage für den Bewegungsregler.

Bisher verfügbare Bahnplaner können sich typischerweise nicht an dynamische Umgebungen anpassen, beispielsweise bei kollaborativen Mensch-Roboter-Arbeitsräumen. Um auch hierfür eine sichere und zugleich flüssige Bewegungsführung zu ermöglichen, hat das Fraunhofer IPA die bestehenden Methoden um eine eigene Lösung ergänzt.

Bewegungsregelung

Die implementierte Lösung für die reaktive Bewegungsregelung basiert auf der Methode der nichtlinearen Modellbasierten Prädiktiven Regelung (auch NMPC genannt). Sie ermöglicht, die Roboterbewegungen kontinuierlich an die Umgebung anzupassen. Mithilfe von 3D-Sensoren werden statische und dynamische Hindernisse, die in der vorgesehenen Bahn des Roboters liegen, während der Aufgabenausführung erkannt.

Eine exponentielle Kostenfunktion verarbeitet die Umgebungsinformationen und stellt sicher, dass Kollisionen zuverlässig vermieden, dabei aber gleichzeitig auch relevante Einschränkungen der Gelenke berücksichtigt werden. Entlang der kollisionsfreien Trajektorie werden kontinuierliche Positionen oder Geschwindigkeiten erzeugt. Damit wird eine geschmeidige Bewegung ohne abrupte Stopps des Roboters sichergestellt, auch wenn ein Hindernis detektiert wurde. So kann das Robotersystem schnell und angemessen auf jede Veränderung in seiner Umgebung reagieren.

Schnell einsetzbar

Das Software-Framework nutzt generische Softwarekomponenten, die mit wenig Aufwand an verschiedene Arten von Roboterarmen – auch unterschiedlicher Hersteller, redundante Manipulatoren oder die komplette kinematische Kette eines mobilen Manipulators – angepasst werden können. Die Kommunikation zwischen den Teilsystemen basiert auf dem frei verfügbaren Robot Operating System (ROS), kann aber auch ohne dieses betrieben werden.

Im Rahmen der Förderung des KI-Fortschrittszentrums „Lernende Systeme und Kognitive Robotik“ durch die Baden-Württembergische Landesregierung ist ein Demonstrator entstanden, der alle Softwarekomponenten nutzt und Interessenten die Lösung veranschaulicht.