Die Schüttgutverarbeitende Industrie muss zunehmend höhere Anforderungen an Anlagen bezüglich des Reststaubgehalts erfüllen. Im Regelbetrieb sind heutige Anlagen durch konstruktive Lösungen schon soweit staubfrei, dass Anlagenbediener nicht mehr durch gesundheitsschädliche Stäube gefährdet sind. Für die Lebenszyklen Service beziehungsweise Reinigung zeigt sich jedoch ein anderes Bild: Zur Inspektion von Funktionsteilen in Maschinen und Anlagen müssen Wartungsluken geöffnet werden, bei Servicetätigkeiten muss das Wartungspersonal verschlissene Bauteile entfernen und neue Ersatzteile einbauen. Dies war in der Vergangenheit bei kleineren Anlagen und Maschinen innerhalb von Isolatoren oder bei größeren Maschinen nur unter Vollkörperschutz möglich.

Wirbelstrom-Siebmaschinen werden zum Sieben von Schüttgütern in der Nahrungsmittel-, Kunststoff-, Pharma- und Chemieindustrie eingesetzt. Typische Einsatzbereiche sind: Kontrollsieben vor und während der Verarbeitung sowie vor dem Abfüllen und Verpacken, Auflösen von Klumpen, Ausscheiden von Agglomeraten, Aussieben und Rückführen von Feinanteilen und Fraktionieren. Die Siebmaschine Typ DA hat getrennte Antriebe für die Rotor- und die Dosierseite. Das Dosierorgan selbst befindet sich direkt in der Maschine. Dadurch entfallen sonst notwendige Übergabestellen und sie kommt mit einer geringeren Bauhöhe als herkömmliche Systeme aus. Die neu konzipierte Siebmaschine DA Vario Containment bietet zusätzlich eine neue Lösung für den Produkt- und Bedienerschutz bei Wartung und Service.

Flexible Liner und teilbare Doppelklappe

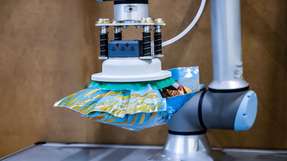

Basierend auf dieser seit Jahren bewährten Siebmaschine DA und der in der pharmazeutischen Industrie angewandten Praxis von flexiblen Containmentsystemen wurde die Möglichkeit geschaffen, die gängige Inspektionsluke ohne Staubaustritt zu öffnen. Die Lösung besteht in einem Schutzsystem mit flexiblen Linern, das bestmöglichen Bedienerschutz und einen hinreichenden Produktschutz gewährleistet. Der Bedienerschutz besteht darin, dass die im Inneren der Maschine gehandhabten Substanzen nicht, oder nur in zugelassenen Mengen, austreten dürfen. Produktschutz bedeutet, dass keine unerwünschten Fremdstoffe in die Produktionsanlage gelangen können.

Im Normalbetrieb dient die Maschine dazu, aus einer Schüttgutmenge Grobpartikel auszusieben, die als Verunreinigungen im Schüttgut vorliegen können. Neben fremden Grobpartikeln können auch Grobpartikel aus vorangeschalteten Produktionsprozessen in der Schüttung auftreten. Auch hier kann es notwendig sein, diese Partikel zu entfernen. Zu diesem Zweck steht die Schüttung direkt am Einlaufgehäuse der Siebmaschine an, wo das Schüttgut von der integrierten Dosierschnecke erfasst und mit einstellbarer Dosierleistung in den eigentlichen Siebraum dosiert wird. Hier stehen verschiedene Schneckengrößen zur Verfügung: Doppelschnecken für anhaftende Produkte, Einfachschnecken für rieselfähige Pulver. An der Übergabestelle zwischen Dosierschnecke und Siebraum wird das Schüttgut vom Rotor der Siebmaschine übernommen und von innen gegen das zylinderförmige Sieb geworfen. Feinpartikel passieren das Sieb, dessen jeweilige Maschenweite dem nachfolgenden Prozess angepasst ist, und gelangen nach unten in den Feingutauslauf. Grobpartikel werden längs durch den Siebkorb transportiert und gelangen so in den Grobgutauffangbehälter. An dieser Stelle wurde als Schutzsystem eine teilbare Doppelklappe gewählt. Diese stellt sicher, dass zu jedem Zeitpunkt des Behälterhandlings die Siebmaschine und der entnehmbare Auffangbehälter dicht verschlossen bleiben und dadurch keine Gefährdung für den Bediener auftreten kann.

Arbeit ohne Staubaustritt

Die visuelle Kontrolle des Siebes ist derzeit durch kein Detektionssystem zu ersetzen. Daher ist die 360°-Inspektion am rotationssymmetrischen Siebkörper nach den betrieblichen Erfordernissen zyklisch durchzuführen. Zur Festlegung der Wartungszyklen ist die Kenntnis der Schüttguteigenschaften und der Betriebsdauer notwendig. Die Kontrolle des eingesetzten Siebzylinders ist bei der neu konzipierten Siebmaschine durch eine integrierte Beleuchtung durch die Folie hindurch möglich. Nach erfolgter Kontrolle wird die Wartungsluke über einen in den flexiblen Liner integrierten Handschuh geschlossen. Pulver, welches bei geöffneter Inspektionsluke in den mit Folie geschlossenen Zwischenraum gelangt ist, kann mit Hilfe von Reinigungsmittel gebunden werden. Das verwendete Reinigungstuch wird im eigens dafür vorgesehenen Abwurfbeutel entsorgt, damit der Bediener zu keiner Zeit Kontakt zu dem Risiko-behafteten Stoff innerhalb der Maschine hat.

Wurde bei der Siebkontrolle ein Schaden am Siebgewebe festgestellt, so muss das jeweilige Sieb gewechselt werden. Auch dieser Vorgang ist mittels Linertechnik zu bewerkstelligen. Bei Stillstand der Maschine wird die Antriebseinheit des Siebrotors längs aus dem Gehäuse herausgezogen. Dabei wird das Gewicht dieser Einheit durch eine stabile Auszugsvorrichtung gehalten. Das bei der Bestückung der Maschine aufgebrachte Foliensystem wird bei diesem Vorgang entfaltet; es bildet sich ein schlauchförmiger Arbeitsraum, in dem sich der Siebeinsatz und der Rotor der Siebmaschine befinden. Durch entsprechende Verschluss- und Schneidetechniken kann der Bediener das gebrauchte Sieb innerhalb der Kunststoffliner entfernen und das neu einzusetzende Sieb unter Verwendung eines neuen Liners ebenfalls unter geschützter Atmosphäre montieren. Durch den Einsatz des neuen Liners ist die Maschine für den nächsten Siebwechsel vorbereitet. Unabhängig von der Rotor- und Siebdemontage besteht die Möglichkeit, die Dosierschnecke, die für den kontinuierlichen Produktstrom verantwortlich ist, unter Containmentbedingungen zu wechseln. Analog zum Siebwechsel wird hier mittels Folienliner ein Staubaustritt zuverlässig verhindert.

Gereinigt wird die Komplettmaschine im Inneren durch ein Waschsystem mittels Wasser und geeigneten Reinigungsmitteln. Restmaterialien in der Maschine werden ausgewaschen; letzte zurückgebliebene Partikel werden mit Wasser benetzt und so in der Maschine gebunden. Nach der Demontage des Siebes können zur Reinigung der kontaminierten Innenseiten der Maschine Handschuhsysteme mit entsprechenden Reinigungsutensilien verwendet werden. Diese Handschuhsysteme sind mit den eingesetzten Folienlinern systemkompatibel.

Arbeiten ohne Vollkörperschutz

Mit der Siebmaschine DA Vario Containment werden die Vorteile der patentierten Azo-Siebmaschine mit der Folientechnik von flexiblen Containmentsystemen kombiniert. Der Staubaustritt bei Wartungs- und Inspektionstätigkeiten wird durch die oben beschriebene Lösung verhindert. Dadurch wird der Aufwand für das Arbeiten unter Vollkörperschutz reduziert. Das Wegfallen der Schutzanzüge ermöglicht dem Bediener eine ergonomischere Arbeitsweise. Der Betreiber der Maschine profitiert unter anderem von einem flexibleren Personaleinsatz, da zum Beispiel Arbeitszeitbegrenzungen durch das Tragen von Schutzanzügen entfallen.

Weitere Informationen zu Azo finden Sie im Business-Profil auf Seite 14.