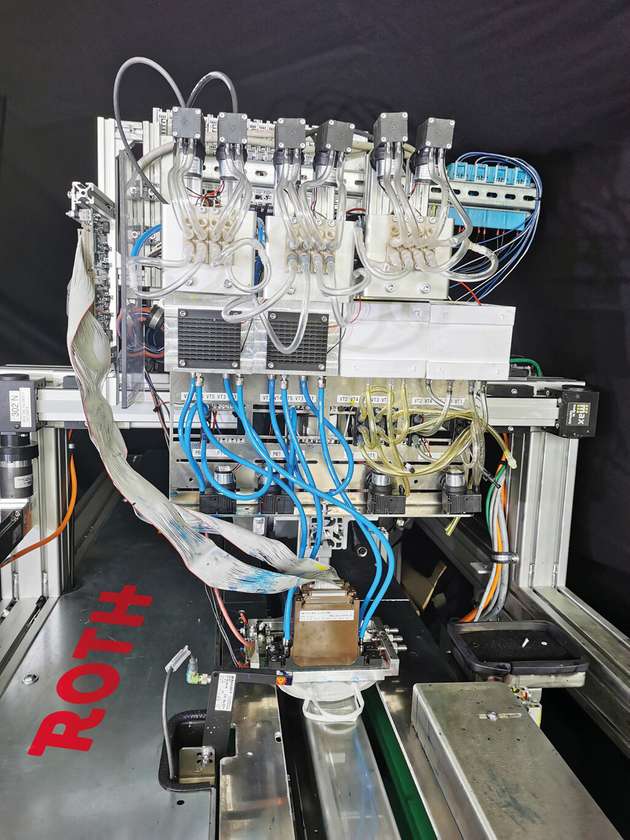

Beim industriellen Digitaldruck sind die Anforderungen an die eingesetzte Technik hoch, vor allem wenn es gilt, dreidimensionale Objekte mit Codierungen, Texten, farbigen Firmenlabeln oder beliebigen anderen Motiven zu bedrucken. Das betrifft das mechanische Handling der Produkte in den Anlagen ebenso wie die Ansteuerung der Druckköpfe und das Tintenmanagement. Nur wenn alle Komponenten reibungslos zusammenarbeiten, wird der Druck qualitativ hochwertig. Die Firma Roth hat sich als Steuerungsspezialist und Experte für Sondermaschinen dieser Herausforderung gestellt.

Im badischen Odenwald werden mehrachsige Anlagen für das digitale Bedrucken dreidimensionaler Produkte entwickelt und gebaut. Zu den erfolgreich realisierten Lösungen zählen unter anderem unterschiedlich große Druckanlagen für FFP2-Masken und Mineralfaserplatten, die beim Deckenbau eingesetzt werden. Je nach Anwendung beanspruchen die Maschinen eine Stellfläche zwischen circa 2 und 15 m². Sie werden immer individuell auf das Produkt und das geplante Produktionsvolumen ausgelegt und eignen sich besonders auch für das digitale Bedrucken kleinerer Chargen bis hinunter zu Losgröße 1.

Druckqualität: Jeder Tropfen muss sitzen

Eine wesentliche Herausforderung bei mehrachsigen Digitaldruckanlagen ist das Tintenmanagement, also die Versorgung des Druckkopfs. Das Tintenmanagement hat einen wesentlichen Einfluss auf die Druckqualität. Beim Vierfarbdruck (CMYK) sind dafür vier Tanksysteme notwendig, die spezielle Anforderungen erfüllen müssen. Armin Roth, Geschäftsführer des Familienunternehmens, erklärt: „Für unsere Digitaldruckanlagen brauchten wir eine Lösung, die wir in unterschiedlichen Anlagen und Platzangeboten für die Montage einsetzen können. Die Tanks müssen zudem mitfahren und dabei darf die Tinte in den Tanks nicht unkontrolliert schwappen.

Die Tanksysteme lassen sich je nach Maschinengröße auch nicht einheitlich anbringen. Ideal ist eine Platzierung des Tanksystems nahe am Druckkopf. Teilweise ist das System auch 50 oder 60 cm davon entfernt, weil es die Konstruktion nicht anders zulässt. In jedem Fall muss trotzdem eine präzise regelbare Tintenzufuhr gewährleistet sein, damit das Druckbild stimmt.“

Außerdem sollten sich die Systeme für viele verschiedene Tinten mit unterschiedlichen Fließeigenschaften eignen. Je nach Objekt und Einsatzbereich gibt es hier beträchtliche Unterschiede. Für Lebensmittel im Tiefkühlbereich muss der Aufdruck andere Anforderungen erfüllen als bei einem spülmaschinengeeigneten, individuell gestalteten Kaffeebecher. Weitere Anforderungen an die Tanksysteme sind einfache Reinigungsmöglichkeiten und kompakte Abmessungen.

Letzteres wird besonders wichtig, wenn mehrere Druckköpfe in einer Maschine arbeiten und mit den entsprechenden Tanksystemen für den Vierfarbdruck ausgestattet sind. Dennoch ist ein bestimmtes Fassungsvermögen der Tanks erforderlich. Ein geringes Gewicht ist ebenfalls essenziell, vor allem weil die Tanksysteme mit den Achsen mitbewegt werden.

Ein Tanksystem, viele Anforderungen

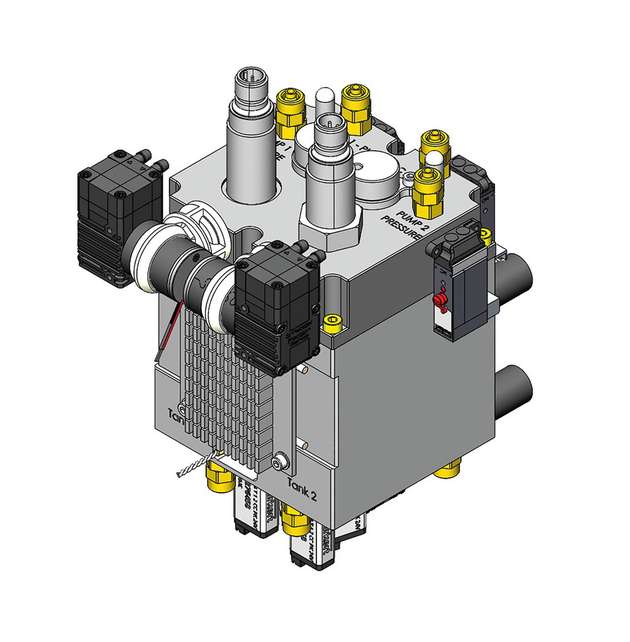

Bei der Suche nach einer geeigneten Systemlösung für das Tintenmanagement stießen die Sondermaschinenbauer auf die Fluidikexperten von Bürkert Fluid Control Systems, die Hersteller industrieller Druckmaschinen schon seit Jahrzehnten als Partner beim Fluidmanagement begleiten. Wenige Monate nach dem Entwicklungsstart im Oktober 2020 konnten die genau auf die Anwendung angepassten Tanksysteme erfolgreich in den neuen Maschinen getestet werden. Kleinere Herausforderungen, die sich während der Entwicklungsarbeit ergaben, ließen sich zudem rasch bewältigen. Der Spannungsbereich wurde beispielsweise an die 24-V-Versorgung der Maschinen angepasst und auch mechanisch ließ sich das System einfach integrieren. Mit 12 cm Breite, 20 cm Höhe und 14 cm Tiefe ist das Tanksystem sehr kompakt und wiegt lediglich 0,8 kg. Dabei leistet es aber weit mehr als Tinte für den Druckkopf bereitzustellen.

So sind alle Fluidkanäle rückstandsfrei spülbar, nichts kann durch getrocknete Tinte blockieren. Zudem sind Füllstands- und Temperatursensoren in den beiden Systemtanks integriert. Der eine Tank versorgt den Druckkopf, der andere nimmt die restliche Tinte nach dem Druckvorgang wieder auf. Um ein Nachtropfen des Druckkopfs zu vermeiden, sind in dem Tanksystem zwei Vakuumpumpen verbaut. Die Pumpen stammen vom Unternehmen Schwarzer Precision, das Miniaturpumpen entwickelt und produziert und seit Juli 2015 zur Bürkert-Gruppe gehört. Die Pumpen erzeugen einen präzise einstellbaren Unterdruck. „Dadurch wird ein Nachtropfen verhindert, wenn der Druckkopf nicht arbeitet“, ergänzt Roth. „Außerdem lässt sich der Tintendruck exakt und stabil regeln, zum Beispiel je nach Entfernung zwischen Tanksystem und Druckkopf oder der Tintenbeschaffenheit.“ Mithilfe eines integrierten Heizelements inklusive Temperatursensor kann die Temperatur der Tinte präzise geregelt werden.

Die Vakuum- und Tintendosierung übernehmen insgesamt acht Ventile. Die gewählten Ausführungen haben sich bereits in zahlreichen anderen Anwendungen im Mikrobereich bewährt, beispielsweise in der Medizintechnik. Sie sind leicht, kompakt, wartungsfrei und lassen sich bei Bedarf schnell wechseln. Außerdem sind sie chemisch beständig, einfach zu reinigen und überzeugen durch ihre geringe Leistungsaufnahme. Die Tanksysteme werden als montagefertige und geprüfte Komplettlösung geliefert. Sie sind jederzeit modifizierbar, sodass sie sich an verschiedenste Digitaldruckanlagen anpassen lassen. „Wir arbeiten aktuell an Robotiklösungen für den Druckvorgang und auch dabei kooperieren wir wieder eng mit Bürkert“, so Roth abschließend.