Allein das Geräusch entweichender Druckluft aus den in die Jahre gekommenen pneumatischen Aktuatoren deutete bei Raaco International auf Einbußen der Unternehmensgewinne hin. Zum Produktionsstart vor 60 Jahren war Pneumatik die bevorzugte Technik für Spritzgussanlagen und halbautomatische Schweißstraßen. Pneumatische Zylinder sind jedoch anfällig für Druckverluste und Undichtigkeiten, was sich auch bei Raaco immer mehr bemerkbar machte. Unter anderem um die Produktionsleistung zu erhöhen, wollte man eine elektrische Lösung von Thomson testen.

Jedoch stand die Kostenfrage wie ein rotes Tuch vor dem Projekt: 360 Euro pro Zylinder für neuere Pneumatik-Aktuatoren oder 1800 Euro für elektromechanische Aktuatoren. Aber das sind nur die Anschaffungskosten. Denn die Betriebskosten eines Pneumatikzylinders wurden auf 739 Euro pro Jahr veranschlagt, aber auf lediglich 63 Euro für den elektromechanischen Zylinder. Darüber hinaus beträgt der Wirkungsgrad bezogen auf die elektrische Energie für Pneumatik-Zylinder gerade einmal 15 Prozent, während er im Vergleich dazu bei elektromechanischen Aktuatoren 80 Prozent erreicht.

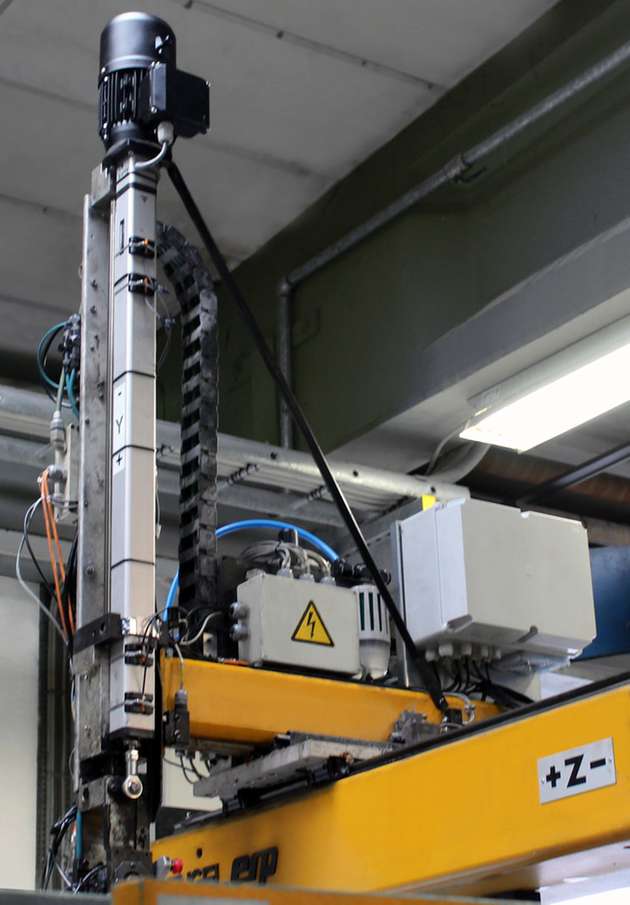

Alles in allem könnten mit elektromechanischen Aktuatoren 613 Euro pro Jahr eingespart werden – nur an Energie. Nach Rechnung der Ingenieure hätten die Komponenten sich innerhalb von drei Jahren amortisiert. Neben der Energieeffizienz kämen bei der Thomson-PC-Serie noch Verbesserungen in puncto Leistung, Produktivität und Wartung hinzu, mit denen eine noch schnellere Amortisierung zu erwarten war. Nach zwei Testprojekten waren die Verantwortlichen von Raaco überzeugt. Für die Umrüstung erwarteten sie zunächst eine Stillstandzeit mit maximal zweitägigem Produktionsstopp. Tatsächlich verliefen die Umbauten jedoch derart reibungslos, dass die Aktuatoren bereits nach wenigen Stunden vollständig betriebsbereit waren.

Energieeffizienz

Die Energieeinsparungen gestalteten sich so wie erwartet: Die jährlichen Energiekosten zum Betrieb dieser Maschine sanken von 179 auf nur noch 19 Euro. Parallel zum geringen Stromverbrauch wurde eine deutliche Leistungssteigerung verzeichnet. Der elektromechaische Aktuator ist dreimal so schnell wie sein pneumatischer Vorgänger. Damit spart Raaco bis zu 1,2 Sekunden pro Arbeitszyklus. In der Zeit, in der zuvor zwei Teile aufgenommen und abgelegt wurden, schafft das System jetzt drei Teile. Bei einer durchschnittlichen Maschinentaktung von 2880 Zyklen pro Tag ergibt sich daraus ein enormer Produktivitätsanstieg.

Wartung und Sicherheit

Beim Wartungsaufwand punkten die elektrischen Aktuatoren ebenfalls. Ihre Schmiernippel sollten dreimal pro Jahr eingefettet werden. Das Dehydrierungssystem der pneumtischen Aktuatoren hingegen will öfter gewartet werden, inklusive häufiger Schmierungen und Kontrollen der Ventile und zugehörigen Armaturen.

Auch die Sicherheit der Anlage ist nun verbessert: Fällt beim laufendem System der Strom aus, geht die pneumatische Steuerkraft verloren, so dass der Arm schnell absinken und darunter befindliche Menschen oder Gegenstände erheblich gefährden kann. Bei elektromechanischen Aktuatoren tritt dieses Problem nicht auf; sie haben eine elektrische Bremse am Motor und für den Fall, dass der Strom ausfällt, bleibt der Aktuator unverändert in seiner Stellung.

Überzeugt vom potenziellen Nutzen an den übrigen Produktionseinheiten bestellte Raaco elektromechanische Komponenten, die im Rahmen des nächsten routinemäßigen Wartungsstillstands alle pneumatischen Zylinder der gesamten Spritzgusslinie ersetzen sollen. Darüber hinaus untersucht das Unternehmen derzeit weitere mögliche Einsatzbereiche im übrigen Werk. Heute profitiert Raaco von einem stabileren und gleichmäßigeren Produktionsbetrieb, bei dem zudem die Anzahl der störungsbedingten Stillstände deutlich zurückgegangen ist. Die wichtigsten Entscheidungskriterien, die Raaco zum Umstieg auf eine elektromechanische Aktorik bewegt haben, waren die Energieeinsparungen, Geschwindigkeitsverbesserungen und der verminderte Wartungsaufwand.