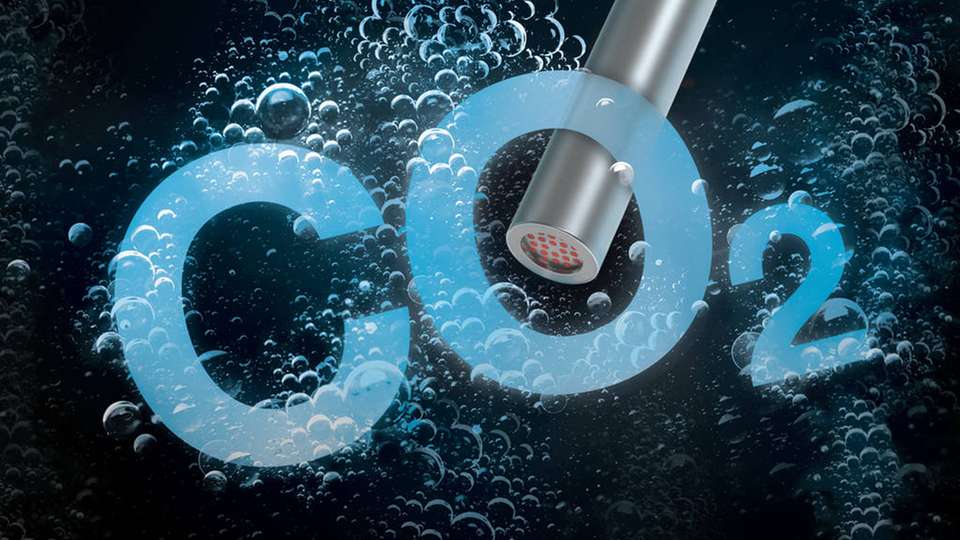

Mit dem neuen Sensor CO2ntrol bringt Hamilton Bonaduz technologisch ein absolutes Novum im Bereich der CO2-Messung in Bioreaktoren auf den Markt. Anders als bei elektrochemischen Inline-CO2-Sensoren basiert die CO2-Messung dieses neuen Solid-State-Sensors auf einem optischen Prinzip. Die größten Vorteile sind eine weitaus bessere Genauigkeit und Stabilität auch über mehrere Produktionszyklen hinweg, was einen nahezu wartungsfreien Betrieb ermöglicht.

Das Solid-State-Design macht den Sensor unempfindlich gegenüber Ammoniak-Fouling, und bei Bedarf kann er auch über Kopf in den Bioreaktor eingebaut und betrieben werden. Mit einem Messbereich von 5 bis 1.000 mbar und einer Genauigkeit von ±5 mbar zwischen 5 und 100 mbar und ±5 Prozent > 100 mbar ist der Sensor neben dem Einsatz im Labor auch für GMP-Umgebungen geeignet und widersteht Autoklavierung, SIP und CIP.

Bisher übliche CO2–Sensoren zur Inline-Messung verwenden das Severinghaus-Prinzip. Dies ist jedoch eine indirekte CO2-Bestimmung basierend auf der Änderung des pH-Wertes in Abhängigkeit von der Kohlenstoffdioxidkonzentration in einem Sensor. Dies bedeutet in der Praxis einen erheblichen Wartungsaufwand. Denn größere Prozessabweichungen sind die Regel, die zeitintensive Kalibrierungen in relativ kurzen Abständen erfordern.

Warum ist die CO2-Kontrolle wichtig?

„CO2 ist ein kritischer Prozessparameter, dessen präzise Kontrolle in Echtzeit nicht nur den Ertrag erhöhen, sondern auch die Effizienz von Prozessskalierungen wesentlich vereinfachen kann“, unterstreicht Giovanni Campolongo, Market Segment Manager bei Hamilton Process Analytics, und ergänzt: „Hier musste ein Sensor her, der einfach zu bedienen ist. Das Team entwickelte daher einen Solid-State-Sensor, der auch nach Sterilisationsprozessen keine weitere Kalibrierung erforderlich macht und reproduzierbare Ergebnisse liefert“.

CO2 beeinflusst Bioprozesse auf unterschiedliche Weise: So ist beispielsweise über die Zeit eine Akkumulation üblich, da die Zellkonzentration zunimmt und mehr metabolisches CO2 produziert wird. Diese Akkumulation reduziert den intrazellulären pH-Wert, was zu einer langsameren enzymatischen Aktivität oder einer verzögerten Laktatverschiebung führt. Das Ergebnis ist eine geringere Produktionsmenge und -qualität.

Eine übermäßige Belüftung und Vermischung im Prozess kann die schädliche Ansammlung von CO2 verhindern. Allerdings kann auch zu wenig CO2 zu Problemen führen: Es lässt die Zellen verhungern, die für die Bildung von metabolischen Zwischenprodukten benötigt werden, indem das Zellwachstum, der Stoffwechsel und die Produktivität verlangsamt werden. Eine übermäßige Entfernung des CO2 kann zudem die Pufferkapazität in Bicarbonat-Systemen reduzieren. Medienzuführungen und Prozessanpassungen führen darüber hinaus zu großen Schwankungen des gelösten CO2, die im Zuge unzureichender Überwachungen häufig unbemerkt bleiben.

„Da DCO2 sowohl als Produkt, als Reaktant des Stoffwechsels oder im Rahmen eines Puffersystems zahlreiche Aspekte eines typischen Bioprozesses beeinflusst, ist die zuverlässige Messung und Steuerung enorm wichtig“, erklärt Campolongo.

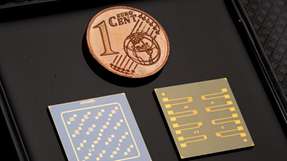

Abgerundet wird die Neuentwicklung durch die integrierte Arc-Technologie, die eine direkte Kommunikation mit dem Prozessleitsystem gewährleistet. Der Sensor sendet nicht nur einen kompensierten Messwert zur Steuerung von Prozessen. Vielmehr bietet er auch eine Vielzahl an Diagnosefunktionen, die automatisch und GMP-konform aufgezeichnet werden. Der CO2-Wert kann somit schnell und exakt erhoben, gesteuert sowie dokumentiert werden.

Im Rahmen der Markteinführung dieses neuen Sensors hat Hamilton zwei neue Whitepaper veröffentlicht, die sich mit CO2 als kritischen Prozessparameter in Biorektoren befassen: „Should Dissolved CO2 Be a Critical Process Parameter?“ und „Are Current Dissolved CO2 Measurement Technologies Good Enough?“