Maschinenprozesse kontinuierlich zu verbessern ist für Großserienfertiger in der Zerspanungstechnik ein Muss. Aber den kompletten Prozess auf der realen Maschine durchführen? Das ist aufgrund der Stillstandzeiten zu teuer. Ein Anbieter für Digitalisierungsservices zeigt, wie es besser geht und welche Rolle die NC-Simulation für eine zukunftsfähige CNC-Fertigung spielt.

Minimale Verzögerungen summieren sich

„Ohne NC-Simulation geht es nicht“, Christian Heiß, über zwanzig Jahre im Maschinenbau tätig, weiß, wovon er spricht. Er kennt den Zeit- und Kostendruck, unter dem die Fertiger der Zerspanungstechnik stehen Für die Großserienfertigung mit möglichst kurzen Taktzeiten, wie unter anderen im Automotive-Bereich, sieht er besonderen Bedarf:

„Die Hersteller investieren in hochmoderne 4- und 5-Achs-Werkzeugmaschinen, um schneller und effizienter produzieren zu können. Die Erfahrung zeigt, dass dann aber oft die Zeit oder auch das Personal fehlt, um den Bearbeitungsprozess von Anfang an optimal auszulegen und der Maschine das Optimum abzuverlangen. Dieses Defizit muss dann durch eine kontinuierliche Prozessoptimierung ausgeglichen werden. Denn bei den hohen Stückzahlen summieren sich selbst minimale Verzögerungen im Bearbeitungsablauf.“

Simulationstools schaffen Abhilfe

Doch nicht nur die dafür nötigen Prozessanalysen und Anpassungen sind zeitaufwendig, sondern vor allem auch die anschließenden Tests der fertigen Programme.

Um Crashs der meist teuren Sonderwerkzeuge zu vermeiden, können die neuen, noch nicht simulierten NC-Programme auf der Maschine nur sehr langsam eingefahren werden. Solche Standzeiten kosten Geld, denn in dieser Zeit fallen die teuren Dreh- und Fräsmaschinen für die Produktion aus.

HeMuTec hat dafür eine Lösung entwickelt und bietet Serienfertigern das gesamte Paket: Überarbeitung der Vorrichtungs-, Werkzeug- und Programmstrategie, Digitalisierung der Prozesskomponenten, elektronische Analyse der Prozessbearbeitungskräfte und als Endergebnis daraus resultierend die effizienteste Bauteilproduktion.

Dabei spielt ein leistungsstarkes Simulationstool die Schlüsselrolle. Wie sonst sollte man auch die Programme testen, ohne die Werkzeugmaschine zu belegen?

NC-Codes direkt simulieren

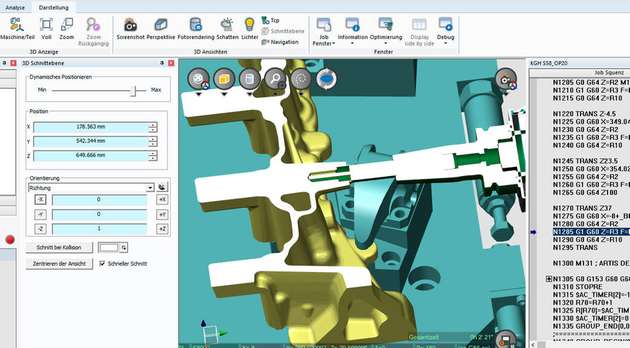

Heiß hat sich für die Software NCSIMUL entschieden. Hiermit lässt sich direkt der NC-Code simulieren und nicht wie in CAM-Systemen üblich nur der Quellcode. Dies ist eine entscheidende Voraussetzung um bereits bestehende NC-Programmen bearbeiten und simulieren zu können.

Das gleiche gilt für die konventionelle Hochsprachen-Programmierung mittels Editor, welche eingesetzt wird um die NC-Files intelligenter, übersichtlicher und vor allem effizienter zu gestalten.

Die zur Simulierung zunächst benötigten 3D-Modelle lassen sich in das Simulationsprogramm importieren und dort frei positionieren. Passende Werkzeuge lassen sich über NCPROFIL generieren. Während der Simulation werden die Prozesse dann auf Crash-Sicherheit geprüft.

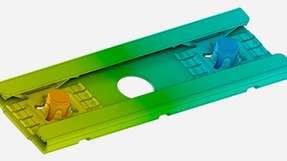

Zusätzliche NC-Funktionen wie die Plausibilitätsprüfung von Nullpunkten und Werkzeuglängen, ein automatischer Satzeinstieg und der Einsatz von Messtastern sollen für eine crashsichere Prozessauslegung sorgen. Farbanzeigen für den Materialabtrag veranschaulichen das Ergebnis. „Insbesondere die Analysetools sind es, die sich als hilfreich herausstellen“, ergänzt Heiß.

Visualisierung und Player-Funktion

Neben Funktionsumfang, klarer Struktur und Stabilität ist es vor allem die Visualisierung, die der erfahrene Maschinenbautechniker an dem Programm schätzt. Denn während man an einer reellen Maschine aufgrund von Kühlmitteleinsatz und Sicherheitsabdeckungen kaum etwas erkennt, kann man sich durch den virtuellen Simulationsprozess präzise bewegen.

„Die grafische Auflösung ist ungewöhnlich hoch, ich kann praktisch in jeden einzelnen NC-Satz beliebig hineinzoomen, vorwärts und rückwärts scrollen, Schnittzeichnungen extrahieren und somit Verfahrwege und Werkzeuglängen anpassen“, erklärt Heiß. „Kollisionsanzeigen sind außerdem sehr detailliert und beinhalten bereits die Zuordnung zum entsprechenden NC-Satz.“

Der Simulationsablauf lässt sich exportieren und über die Freeware NCSIMUL Player mit allen Funktionen nutzen. Dieser stellt sich als ein passendes Werkzeug für den Bediener an der Maschine heraus oder auch um potentiellen Kunden anhand vergleichbarer Fertigungsprozesse einen ersten Eindruck zu vermitteln. „Das ist so klar und übersichtlich, die Menschen bekommen sofort Lust, selbst mit dem Programm zu arbeiten", so Heiß.

Genau das tun viele der Anwender dann auch im Anschluss. Zwei Tage Schulung genügen in der Regel, um mit NCSIMUL arbeiten zu können. Das Programm bietet Erweiterungen, die auch eine Übertragung bestehender Programm auf andere Maschinen mit nur wenigen Klicks erlauben ebenso wie ein Echtzeit-Monitoring des gesamten Maschinenparks zur besseren Maschinenauslastung.

Die Zukunft der CNC-Fertigung

Dass die vorbereitenden Prozesse mehr und mehr von virtuellen Maschinen übernommen werden, darin sieht Heiß auch die Zukunft der CNC-Fertigung: „Programmieren – Simulieren – dann erst auf der Maschine umsetzen. Die Werkzeugmaschine sollte rund um die Uhr für die Produktion zur Verfügung stehen“. Vor allem die Zulieferer der Automobilindustrie trifft der Effizienzdruck. „Der Elektromotor, batterie- und brennstoffzellenbetrieben, wird sich letztlich durchsetzen“, sagt Heiß.

„Wenn viele der heute im Verbrennungsmotor verwendeten Bauteile dadurch überflüssig werden, erhöht sich der Druck für die Zulieferer noch weiter. Nur wer automatisiert und wirklich effizient produziert, kann dann noch Schritt halten – und dazu braucht es einfach eine professionelle Simulations-Software.“

Vor diesem Hintergrund plant sein Unternehmen auch bereits Erweiterungen: Auf Basis einer neu bestellten 5-Achs-Maschine wird dafür eine eigene virtuelle Maschine aufgebaut. Damit können dann auf Kundenwunsch vollständige neue Bauteil- und Produktionsprozesse entwickelt und getestet werden, bis hin zur Prototypen- und Vorserienfertigung.