Die neue Coilverpackungsanlage beim Solinger Edelstahlservicecenter Vogel-Bauer zeigt, mit welchen Maßnahmen sich effektiv Energie einsparen lässt. Den Löwenanteil am Effizienzgewinn der Anlagen, die der Kölner Maschinenbauer KBD Engineering gebaut hat, nimmt die intelligente Konzeption der Mechanik samt Antriebstechnik ein. KBD schafft somit die Basis, Maschinenabläufe der Coilverpackungsanlage von Grund auf effizient zu gestalten. Im zweiten Schritt wird die Technik genutzt, um die beim Absenken von Lasten entstehende Bremsenergie wiederzuverwenden. In beiden Bereichen wird auf Antriebslösungen von Kollmorgen gesetzt.

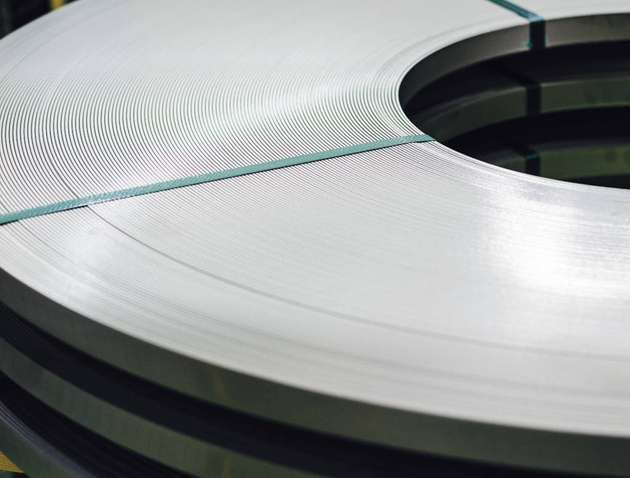

Mit Längsteilanlagen bringen Edelstahlservicecenter wie Vogel-Bauer die bis zu zwölf Tonnen schweren Muttercoils, aus den Stahlwerken auf die gewünschte Bahnbreite. Das Spaltband muss anschließend wieder zu einem Coil aufgewickelt und versandfertig verpackt werden. Dafür wurde vom Edelstahlverarbeiter jetzt eine neue Anlage in Betrieb genommen, die vor allem in puncto Leistungsfähigkeit und Arbeitssicherheit besonders besticht. Acht Monate hat KBD gebraucht, um die Coilverpackungsanlage CVL 2000 zu planen, konstruieren, bauen und diese schlüsselfertig zu übergeben.

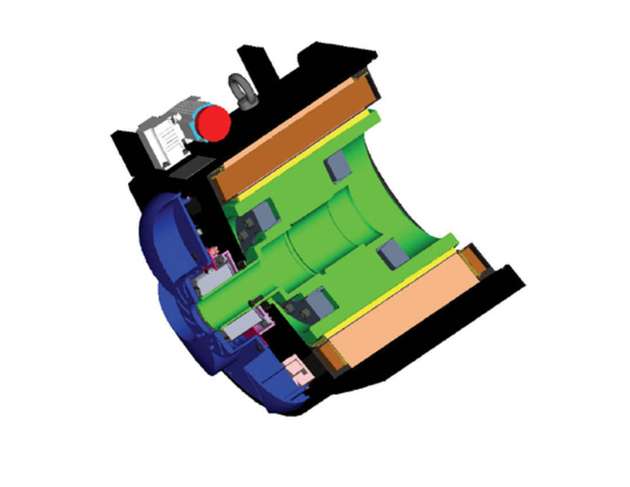

Die wesentliche Aufgabe der CVL 2000 besteht darin, die auf einem Drehkreuz befindlichen Spaltadern mit Hilfe eines fahrbaren Coil-Kippwagens zu übernehmen, um sie dann exakt positioniert auf einem Ablegetisch, mit reißfesten Kunststoffbändern, quer abzubinden. Sobald die Ware gewogen wurde, entnimmt die mit einer großer Vakuumsaugplatte ausgestattete Manipulatoreinheit, die lieferfertigen und bis zu 2,5 Tonnen schweren Stahlcoils und stapelt sie auf Versandpaletten. Die vertikale Z-Achse nimmt in diesen Abläufen die Schlüsselrolle ein, da sie die Last der Coils innerhalb eines schnellen Produktionstaktes sicher heben und senken muss.

Hohe Leistungsdichte der Direktantriebe

Realisiert ist das Ganze mit Motoren aus der Kollmorgen-Reihe Cartridge DDR. Der Rotor des Servomotors ist durch seine Klemmkupplung direkt mit der Kugelumlaufspindel der Linearachse verbunden. Dieser Aufbau reduziert das Spiel auf ein Minimum und erhöht gleichzeitig den Wirkungsgrad, weil die Achse weder ein Getriebe noch Kupplungselemente benötigt. Alexander Demidko betont an dieser Stelle: „Wir haben gemeinsam mit Kollmorgen eine kraftvolle und präzise Lineareinheit geschaffen.“

Außerdem wird der Verschleiß minimiert und die Reibungsverluste gesenkt. Diese Aspekte schlagen sich in einem höheren Wirkungsgrad nieder und längeren MTBF-Zeiträume. Die hohe Drehmomentdichte der Cartridge DDR Direktantriebe erlaubt Handlingsgeschwindigkeiten bis 5m/s mit vergleichsweise kleinen Antrieben. Für KBD resultieren daraus bessere Möglichkeiten, Maschinen kleiner zu projektieren und insgesamt mehr Freiheit in der Platzierung der Aktorik zu haben. Der raumsparende Aufbau der Maschine war für Vogel-Bauer ein wichtiges Thema, da es die neue Coilverpackungsanlage in eine bestehende Produktion zu integrieren galt.

Auch Reglerseitig werden die Möglichkeiten der AKD Servoregler, über die Standardparametersätze, voll ausgenutzt. Der Know-how-Transfer zwischen Kollmorgen und Vogel-Bauer verbessert die Zukunftssicherheit von Maschinen, weil die dafür eingesetzten Komponenten nicht das Risiko mit sich bringen, in wenigen Jahren abgekündigt zu werden. Investitionssicherheit ist schließlich nahezu genauso wichtig wie die reine Funktion.

Ressourcen sparen im Maschinenbau

KBD legt ebenfalls großen Wert darauf, Maschinen möglichst schlank zu bauen und dabei sparsam mit Materialien umzugehen. Dieser Anspruch mündet bei der CVL 2000 in der dargestellten Aktorik mit Direktantrieben. Letztlich ist alles darauf ausgelegt, den Wirkungsgrad, und damit die Effizienz, zu steigern. Denn wenn die zehn Antriebsachsen der Coilverpackungsmaschine einen hohen Wirkungsgrad an den Tag legen, lohnt es sich auch, das Potenzial der Bremsenergie zu erschließen.

Die hohe Energieeffizienz der Direktantriebe ist der ausschlaggebende Punkt, elektrische Energie aus dem Generatoreffekt beim Absenken in einen Zwischenspeicher zu führen. Von KBD werden dazu die neuen KCM-S Kondensatormodule von Kollmorgen eingesetzt. Diese sind darauf ausgelegt, die beim Bremsen erzeugte Energie temporär aufzunehmen, um sie dann dem nächsten Hubvorgang wieder zur Verfügung zu stellen. Auf diese Weise sinkt der Leistungsbedarf bei einer gleichzeitigen Glättung von Stromspitzen.

Die KCM-S Module sind aus diesem Grund auch direkt mit dem DC-Zwischenkreis der AKD-Servoregler verbunden. Dieser Aufbau sorgt dafür, dass die Speicherung einfach und mit geringen Verlusten erfolgt. Die Einheiten empfehlen sich gerade deshalb für nicht so hohe Lasten. Bei Vogel-Bauer tritt beim Absenken eines Coils über einen Zeitraum von sechs Sekunden eine Bremsenergieleistung von 7 kW auf, was 42 kWs entspricht. Mit den zwei installierten Kondensatormodulen KCM-S, lassen sich davon 3,2 kWs aufnehmen. Sowie weitere 110 Ws über den eigenen Gleichstromzwischenkreis der AKD-Servoregler.

Einsparungen dank simpler Speicherlösung

Dieses Verfahren mag auf den ersten Blick, aus Sicht der reinen Leistungsdaten, recht unscheinbar sein. Angesichts der Tatsache, dass die gespeicherte Bremsenergie aber dazu verwendet wird, die leere Hubfahrt zu versorgen, lässt sich damit jedoch der dafür notwendige Energiebedarf zu einem maßgeblichen Anteil decken und das mit einer recht simplen Speicherlösung. Die Einsparungen liegen aufgrund der geringen Lasten zwischen 300 und 400 Euro im Jahr. Was zunächst nach recht wenig klingt, rechnet sich aber wirtschaftlich, sowie aus dem Blickwinkel der Nachhaltigkeit. Rückgewinnung lohnt sich somit immer.

Das Zusammenspiel von kurzen Transportwegen, energieeffizienten Antrieben, sowie die kapazitive Speicherung der Bremsenergie ermöglicht in dieser Anwendung eine Senkung des Anlagenenergieverbrauchs um 30 bis 50 Prozent gegenüber konventionellen Lösungen. Hierbei geht die steigende Effizienz auch noch einher mit einer höheren Produktivität und Verpackungsqualität, weil der Vakuumgreifer die Coils schonender transportiert, als Rollenbänder. Dieser Qualitätsgewinn beim Verpacken lässt sich dadurch sehen, dass die Kanten des Stahlbandes ganz bleiben und Abdrücke durch das Rollenband verhindert werden.