Kupfer verwendet der Mensch bereits seit rund 10.000 Jahren. Es ist einfach zu verarbeiten und hat ein ganzes Zeitalter geprägt. Wieso das Metall auch heute noch so gefragt ist? Weil es Wärme und Strom hervorragend leitet, bei hoher Beständigkeit gut umformbar ist und auch zu 100 Prozent recycelt werden kann.

Insbesondere chinesische Unternehmen sorgen derzeit für einen gigantischen Bedarf auf dem Weltmarkt, sie verbauen etwa die Hälfte des global geförderten Kupfers. Nicht nur in Autos und Hightech-Produkten, sondern zum Beispiel auch in Häusern, wo Kupferrohre eine beliebte Wahl bei Sanitär- und Heizungsinstallationen sind.

Prozessleitsystem verlangt Echtzeitdaten

Um wettbewerbsfähig zu bleiben, müssen Firmen ihre Effizienz steigern und zugleich besser auf veränderte Anforderungen reagieren. Der Übergang von produktionsorientierter zu service- beziehungsweise bedarfsorientierter Fertigung heißt auch: Mensch, Maschine und Produkt aufeinander abzustimmen und noch genauer über den aktuellen Materialfluss informiert zu sein.

Ein großer chinesischer Hersteller löst dies inzwischen über ein Produktionsleitsystem – und ist dabei auf Echtzeitdaten aus dem Feld angewiesen. Zu diesem Zweck stellte Turck (Tianjin) Sensor Technology Co. jüngst eine RFID-Lösung bereit – mit mehr als 180 Schreib-Lese-Köpfen und etwa 1.400 robusten Datenträgern in Schutzart IP69K.

Vielschichtiger Prozess in der Metallumformung

Maschinen- und Anlagenwerte wie Leistung, Durchfluss oder Luftdruck überwacht das Unternehmen in seinem SCADA-System. Schwieriger wird es beim Produktionsmanagement von Kupferrohren, die das Resultat vieler einzelner Verarbeitungsschritte sind.

Direkt nach der Schmelze ist der Prozess noch einheitlich: mit dem Gießen eines Rundbolzens und der Warmumformung bei circa 950 °C, wo eine Presse den Bolzen in ein Rohr umwandelt. Dafür drückt sie einen Metallzylinder (Dorn) in Längsrichtung in das erhitzte Metall, vergleichbar mit einer Makkaroni-Nudel.

Bei der Kaltumformung folgen dann diverse Vorgänge, um die Rohre auf den jeweils vorgesehenen Durchmesser zu bringen. An Trommelziehmaschinen wird das Rohr mehrmals durch verengte Metallscheiben gezogen, so genannte Matrizen, während im Innern des Rohres ein Dorn dafür sorgt, dass auch der Innendurchmesser die gewünschte Abmessung erreicht. Ob Vor-Ziehen, Innengewindeformung, Weichglühen oder Veredeln – es ergibt sich ein verteilter Fertigungsvorgang, der Arbeiten an unabhängigen Maschinen vorsieht.

Das Produkt des vorherigen Prozesses wird zum Rohmaterial der nächsten Maschine – abseits einer starren Fertigungsstraße. Bislang übertrugen die Mitarbeiter des chinesischen Großunternehmens sämtliche Produktionsdaten manuell, zum Beispiel Rohmaterialinformationen oder Prozessparameter. Die Folgen waren ein hoher Aufwand und eine geringe Aktualität der Daten.

Robuster RFID-Datenträger

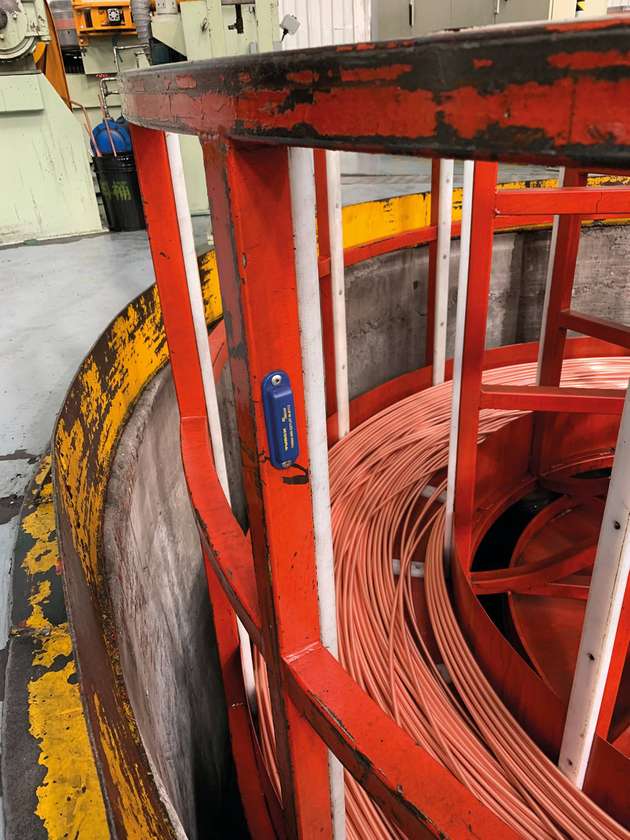

Um das Materialmanagement zu vereinfachen, installierte der Systemintegrator Turck Engineering Control Systems eine RFID-Lösung in direkter Nähe der Maschinen. Darüber lässt sich der gesamte Produktionsprozess kontrollieren. Hier kam den Ingenieuren zugute, dass sich die Kupferrohre während der Produktionsschritte in der Kaltumformung auf runden Metallrahmen befinden.

Die Materialinformationen einer Charge lassen sich mit dem jeweiligen Rahmen verknüpfen, an dem problemlos ein RFID-Datenträger angebracht werden kann. Turck nutzt dafür robuste Hard Tags, die speziell für die Montage auf Metall geeignet sind und auch bei Rotationen mit Hochgeschwindigkeit fest am Rahmen sitzen. Auf einem Datenträger ist jeweils die Nummer des Materialrahmens hinterlegt, die das Produktionsleitsystem dann einer bestimmten Charge zuordnen kann. Dafür greift es auf die Datenbank zurück.

RFID-Reader, UHF Tag & MES kommunizieren

In der Nähe der Arbeitsstationen befindet sich jeweils ein RFID-UHF-Schreib-Lese-Kopf Q175. Er liest die Nummer eines Materialrahmens aus; wohlgemerkt mit UHF-Technik, da ein gewisser Abstand zwischen Reader und Datenträger besteht und sich die RFID Tags aufgrund der Rahmen-Rotationen nicht immer im unmittelbaren Erfassungsbereich befinden. Über die Anbindung an das Produktionsleitsystem kommt ein Austausch zwischen Datenträger, Schreib-Lese-Kopf sowie dem übergeordneten Manufacturing Execution System (MES) zustande.

Wenn ein Kupferrohr gezogen wird, dann wickelt es die Maschine von einem Metallrahmen ab, führt es durch die Verkleinerungsmatrize und wickelt es anschließend mit hoher Umdrehungszahl wieder an einem weiteren Rahmen auf. Das RFID-System gewährleistet, dass die Materialdaten des Rohres auch nach dem Übergang auf einen zweiten Rahmen eindeutig zugeordnet werden können.

Die UHF-Reader Q175 lesen dazu die Rahmennummern aus den RFID-Tags und übermitteln sie an das Produktionsleitsystem. Dieses weist die Materialinformationen des Kupferrohrs wieder dem entsprechenden Rahmen zu und erfasst zugleich den Produktionsschritt. RFID begleitet auf diese Weise den gesamten Materialfluss.

Ethernet-Gateway als unabhängige Steuerung

Die Kommunikation zwischen den Schreib-Lese-Köpfen und dem Produktionsleitsystem stellt Turcks I/O-System BL20 her, das auch dezentral den Betrieb der RFID Reader kontrolliert. Neben unterschiedlichen Anschlussmodulen, etwa für RFID Devices, besteht es jeweils aus einem programmierbaren Multiprotokoll-Ethernet-Gateway BL20-PG-EN-V3.

Dieses fungiert als unabhängige Steuerung jedes lokalen RFID-Systems, da vor Ort keine SPS zur Verfügung steht und eine Vielzahl von Feldgeräten in Echtzeit angesprochen werden sollen. „Das Gateway interagiert mit dem MES, was die Feldverdrahtung erheblich reduziert“, sagt Projektleiter Gao Jianqiang von Turck Engineering Control Systems.

„Dank leistungsstarker Datenverarbeitung arbeitet das RFID-System dabei völlig unabhängig. Und soll ein neuer Schreib-Lese-Kopf angeschlossen werden, muss lediglich ein kleines I/O-Erweiterungsmodul hinzugefügt werden.“

Integrationshelfer für Industrie 4.0

Turcks RFID-System unterstützt die zunehmend digitalisierte Fertigung des chinesischen Herstellers von Kupferrohren. Im Produktionsmanagement bietet es ein Echtzeit-Tracking von Materialien, was im Übrigen auch der Qualitätskontrolle dient, sorgt für die eindeutige Materialzuordnung und überträgt Daten rechtzeitig innerhalb des laufenden Prozesses. „Effizienz und Pünktlichkeit haben sich dadurch in der Fertigung deutlich verbessert“, resümiert Projektleiter Jianqiang.

.jpg)