Jörg Orzessek, bei Cremer Oleo in Witten zuständig für die Chemietechnik, konstatiert: Wieder ein Audit gemeistert - eines, bei dem er und seine Kollegen zeigen konnten: Wir haben die Reinraumproduktion von Hartfetten, die Kunden aus der Pharmaindustrie als Zäpfchenmasse verwenden wollen, im Griff. Der Standort Witten, rund 15 km südwestlich von Dortmund gelegen, ist ein Chemiepark, den sich Cremer Oleo und Evonik teilen. Der Weg von der Pforte zu den Cremer-Oleo-Anlagen führt vorbei an Kesseln, Rohren, Tankwagen und Kolonnen. Einen Reinraum erwartet man hier erst einmal nicht. Über 100 Jahre schon werden in Witten Produkte auf Basis natürlicher Fette und Öle erzeugt - seit den Zeiten der „märkischen Seifenindustrie“. Und heute tut das Cremer Oleo immer noch: Der Kern der Aktivität ist die Veresterung von Fettsäuren und die anschließende Raffination und Desodorierung. Die De-Novo-Synthese von Fetten läuft hier schon Jahrzehnte. Die Sasol-Anlagen am Standort Witten wurden am 1. März 2012 von Cremer übernommen und sind seitdem ein wichtiger Bestandteil der aufstrebenenden Sparte Cremer Oleo, an deren Produktionsstandorten diverse oleochemische Produkte, unter anderem für pharmazeutische Anwendungen, hergestellt werden. Gerade die Expertise für die Produktion im Reinraum hatte den Sasol-Standort interessant für die Cremer-Gruppe gemacht (lesen Sie dazu auch das Interview ab Seite 16). Denn Hartfette, die hier produziert werden, werden immer öfter in Pharmaqualität nachgefragt.Daher wurde im ersten Stock eines bestehenden Gebäudes eine rund 15 Meter lange Pastillieranlage installiert. Vom Besuchergang kann es von allen Seiten aus betrachtet werden: das fast noch nagelneue Pastillierband von Sandvik, auf das die nebenan erzeugten Hartfette noch warm und daher flüssig aufgegeben und dann äußerst kontrolliert GMP-gerecht zu Pastillen verfestigt werden. Auditoren und Mitarbeiter, die noch näher an die Anlage müssen, müssen sich pharmagerecht mit Schutzkleidung ausstatten, bevor sie den eigentlichen Produktionsraum durch eine Schleuse betreten dürfen. Denn hier entstehen Zäpfchenmassen - und die Pharmafirmen, die diese zusammen mit ihren Wirkstoffen zu Suppositorien weiterverarbeiten wollen, haben inzwischen einen fast ebenso hohen Anspruch an deren Reinheit wie an ihren eigenen Wirkstoff.

Modernisierung mit neuem Auftragskopf

Orzessek: „Wir entschlossen uns daher 2011, in ein drittes Pastillierband und die dazugehörige Reinraum- und Klimatechnik zu investieren.“ Denn mit den beiden alten Fett-Pastillieranlagen, die heute noch in Betrieb sind, waren immer mehr Pharmakunden einfach nicht mehr zufrieden. Für Abnehmer anderer Branchen produzieren sie dennoch nach wie vor Hartfett-Pastillen, und das nicht schlecht - dank einer Modernisierungsaktion 1997, bei der das zentrale Sandvik-Know-how in Form des Auftragskopfs nach dem Rotoform-Prinzip Einzug hielt. „Der Rotoform hatte bei den dünnflüssigen Fetten große Vorteile gegenüber der vorher eingesetzten mechanischen Technik mit Stößeln auf einer Exzenterwelle und einer gelochten Platte als Gegenstück“, erläutert Wolfgang Kamps von Sandvik, der schon damals als Projektbetreuer mit im Boot war. „Die Reinigung war ein Riesenproblem und der Verschleiß war hoch.“ Der Rotoform dagegen besteht aus einem beheizten feststehenden Innenkörper und einem perforierten Zylinder, der stetig rotiert. Das flüssige Fett wird über eine Pumpe von der Seite zugeführt und über das perforierte Außenrohr vertropft. So entstehen äußerst gleichmäßige Schmelzetropfen auf einem darunter geführten Edelstahlband, die dort abgekühlt werden.

GMP-gerecht durch viele Details

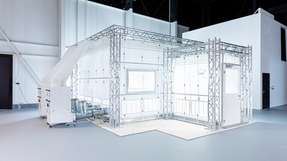

„Den Rotoform reinigen geübte Bediener in einer halben Stunde“, meint Kamps zur eigenen Technik. Voller Anerkennung ist er aber auch für die pfiffigen Ideen, die die jetzigen Anwender der neuen, GMP-gerechten Pastillieranlage eingebracht haben: etwa eine Bürste, die das zurücklaufende Stahlband kontinuierlich von kleinen Produktanhaftungen befreit. Auch das Gesamtkonzept mit Trennung des Reinraum- vom Besucherbereich, von dem aus die zu erwartenden Auditoren vollen Einblick genießen und wo auch über ein Bedienterminal bei Bedarf in den Prozess eingegriffen werden kann, ohne direkt an die Anlage zu müssen. Und viele weitere Details: hier noch eine Blechverkleidung, dort eine offene, einsehbare Konstruktion. „Das Lastenheft, das man uns vorgegeben hat, war wirklich super und durchdacht“, so Kamps.„Es gab gar keine größere Diskussion, als wir uns für den Lieferanten der neuen Anlage entscheiden mussten“, blickt Orzessek zurück. „Schließlich hatten wir sehr gute Erfahrungen mit der Rotoform-Technik.“ Eine andere Technik hätte bedeutet: wieder neue Schulungen für Bediener und Instandhalter, weitere Ersatzteile - das wollte man unbedingt vermeiden. Hinzu kam die bereits bestehende Erfahrung mit der Sandvik-Technik, gepaart mit dem Ehrgeiz der Cremer-Oleo-Leute, über jedes Detail und jede Komponente nachzudenken: Wo ist welches Material nötig? Wie ist die Reinigbarkeit zu erreichen? Wo braucht es eine Abdeckung, wo fehlt noch eine Kunststoffleiste? „Nach unerwartet kurzer Test- und Einstellphase lief die Anlage von Anfang an tadellos“, schildert Produktionsassistent Ludger Brüllenkamp, „sie liefert Pastillen bester Qualität.“ Sicherheit, dass alles prima läuft und die entstehenden Pastillen sauber stehen, gibt die Übertragung der Bilder von zwei Kameras auf das im Besuchergang installierte Terminal. Bei einem Chargenwechsel wird zwischendurch ausschließlich mit heißem Wasser gereinigt, um Kontaminationen durch Reinigungsmittel mit Sicherheit ausschließen zu können. Für das nächste Produkt - mit einem eventuell leicht veränderten Schmelzpunkt - werden dann Bandgeschwindigkeit, Produktzuführung etc. angepasst. Neben Kühlwasser für die Bandtemperierung von unten leitet Cremer auch gekühlte und gefilterte Luft im Gegenstrom über die Pastillen. „So können wir diese schnell abkühlen“, erläutert Orzessek.Sandvik auf der Powtech Halle 4A Stand 107

.jpg)