Ob Transport und Verteilung von Trinkwasser, Fördern von Schmutz- und Abwasser, Umwälzung von Belebtschlamm oder vergleichbare verfahrenstechnische Anwendungen: Pumpensysteme sind, ebenso wie Mischer und Rührwerke, ein elementarer Bestandteil von Anlagen in der Prozess-, Abwasser- und Verfahrenstechnik und stellen einen reibungslosen Betriebsablauf in Kläranlagen, Wasserwerken, Produktionsanlagen, Kühlsystemen oder Förderstrecken sicher. Oft müssen sie große Flüssigkeitsmengen bewegen oder hochviskose Substanzen umwälzen. Verfügbarkeit, Zuverlässigkeit und Langlebigkeit haben daher oberste Priorität.

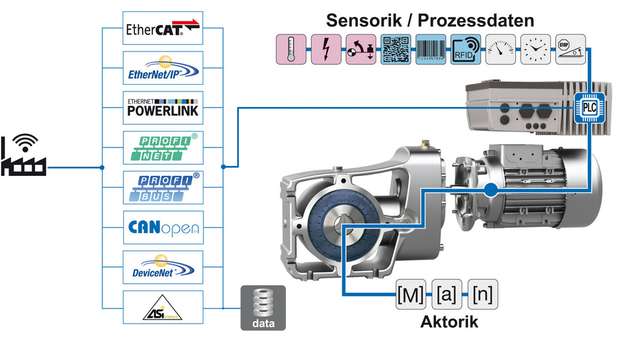

Als Systemlieferant bietet Nord vollständig aufeinander abgestimmte Antriebssysteme aus Getriebe, Motor und Frequenzumrichter – angepasst an die jeweiligen Anforderungen der Kundenapplikation. Antriebslösungen von Nord sind vernetzbar, arbeiten autark und sind in Funktion und Leistung skalierbar. Im Zuge der voranschreitenden Digitalisierung der industriellen Produktion gibt es auch in der Pumpenindustrie Entwicklungen weg von der zentralen Steuerung hin zu dezentraler Intelligenz, die Prozesse autark steuert, Fehler identifiziert und Probleme eigenständig behebt. Die dezentralen Antriebssysteme bilden Master-Slave-Gruppen, die intelligent miteinander kommunizieren, und übernehmen so die Überwachung und Steuerung der gesamten Pumpenanlage.

PLC übernimmt Steuerungsaufgaben eigenständig

Der Frequenzumrichter ist das Gehirn des Antriebs und wird in dezentralen Konzepten direkt am Getriebemotor installiert. Er verfügt standardmäßig über eine PLC, die eigenständig Steuerungsaufgaben übernehmen und die übergeordnete Anlagensteuerung entlasten kann. So können unter anderem Druck und Durchflussmengen der geförderten Flüssigkeiten durch den Frequenzumrichter auf den momentanen Bedarf angepasst werden. Dadurch wird keine überflüssige Energie an Ventilen und Klappen verschwendet. Der Frequenzumrichter passt die Leistung immer perfekt an den Bedarf an.

Durch die Integration der PLC in die Frequenzumrichter können die Nord-Antriebe die Antriebs- und Pumpendaten (zum Beispiel Durchfluss, Druck, Differenzdruck und Temperatur) erfassen, alle zur Verfügung stehenden Sensor- und Aktordaten auswerten, optimierte Diagnosemöglichkeiten anbieten und die Daten über das Bussystem an die übergeordnete Anlagensteuerung oder eine Cloud-Lösung übermitteln.

Durch die kontinuierliche Überwachung der Feldebene, die Verknüpfung von Kommunikation, Sensorik (Temperatur, Stromaufnahme), Prozessdaten (Drehmoment, Beschleunigung, Drehzahl) und den Vitalparametern des Antriebs kann mittels Nord-Antriebssystemen eine lückenlose Zustandsüberwachung im Sinne von Condition Monitoring umgesetzt werden. Diese bildet die Basis für eine zustandsorientierte Instandhaltung mit dem Ziel ungeplante Stillstandzeiten zu verringern, Wartungs- und Instandhaltungskosten zu reduzieren sowie die Lebensdauer der Antriebe und angeschlossenen Pumpen zu erhöhen.

Vorteile für Rührwerke durch optimale Ausstattung

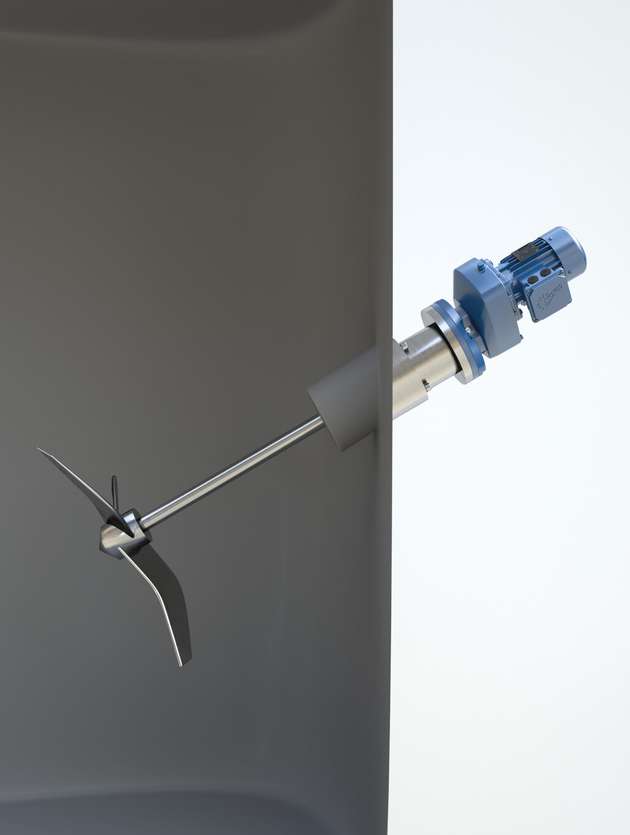

Speziell für Rührwerke liefert Nord auf Basis seines umfassenden Getriebemotorenbaukastens komplette Antriebslösungen die einen großen Drehzahlbereich abdecken kostengünstig aus einer Hand. In Pump-, Rühr- und Mischanwendungen treten prozessbedingt hohe Radial- und Axialbelastungen auf. Damit die auftretenden Kräfte vom Getriebe optimal aufgenommen werden können, setzt Nord auf die Verwendung von sehr großen Lagern, die mit Hinblick auf Anwendungen wie Pumpen oder Rührwerke bewusst überdimensioniert wurden.

Darüber hinaus hat Nord Drivesystems optionale Ausführungen im Programm. Sie umfassen unter anderem eine Rührwerksausführung (VL2-Lagerung) mit einem größeren Lagerabstand und einer verstärkten Abtriebswellenlagerung sowie eine Drywell-Ausführung (VL3-Lagerung) mit zusätzlicher Ölabtropfscheibe und Leckölanzeige oder Ölsensor. Der Abstand zwischen den Lagern wird bei den VL2- und VL3-Lagerungen durch Anbauteile vergrößert, die Getriebegröße bleibt konstant. Das ermöglicht maximale Radial- und Axialbelastbarkeit und verlängert die Lebensdauer

der Getriebe.

Weniger Aufwand, höhere Betriebssicherheit

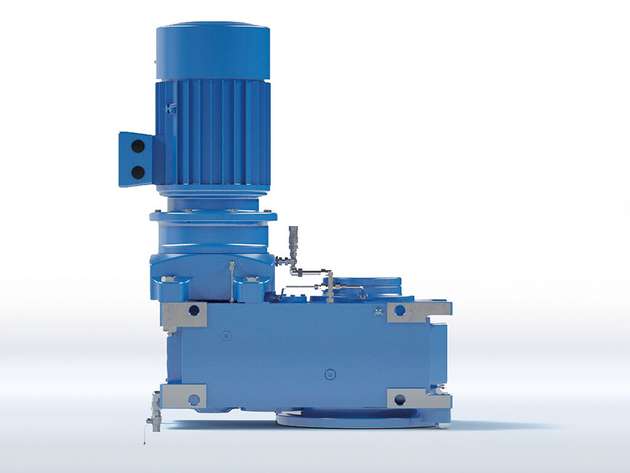

Für Rührwerksanwendungen können die Industriegetriebe auch mit einem Safomi-IEC-Adapter ausgestattet werden. Safomi gibt es für Stirnradgetriebe in den Baugrößen 7 bis 11, das heißt für maximale Abtriebsdrehmomente von 25 bis 75 kNm. Safomi steht für Sealless Adapter For Mixers. Die kompakte Kombination aus Maxxdrive-Industriegetriebe, Safomi-IEC-Adapter und einem Antriebsmotor ist für Mischer und Rührwerksanwendungen eine optimale Wahl, um Verschleiß- und Anbauteile zu reduzieren. Der Safomi-IEC-Adapter ist kompakt und einfach aufgebaut und verfügt über ein integriertes Ölausgleichsvolumen.

Auf Ölbehälter und -schläuche sowie den Wellendichtring zwischen Getriebe und IEC-Zylinder kann damit verzichtet werden. Standardmäßig wird die Kombination aus Stirnradgetriebe und Safomi-IEC-Adapter nur in Einbaulage M5, also mit nach unten zeigender Abtriebswelle, montiert. Der Umstieg auf einen Safomi-IEC-Adapter anstelle des Standard-IEC-Adapters am Rührwerksantrieb führt zu höherer Betriebssicherheit und geringerem Wartungsaufwand. Der Ölfüllstand und damit das erforderliche Ölvolumen ist geringer, dank fehlender Anbauteile reduziert sich auch der Bauraum.

Ob Chemie-, Pharma-, Lebensmittel- oder Abwasserbranche – die robusten Antriebslösungen von Nord bieten hohe Zuverlässigkeit und gewährleisten einen störungsfreien Betrieb. Die Verstärkung der Abtriebswellenlagerung sowie größere Lager erlauben die Aufnahme der großen axialen und radialen Kräfte durch das Getriebe und verlängern die Lebensdauer. Im Zusammenspiel mit den dezentralen Frequenzumrichtern und ihren Möglichkeiten der intelligenten Steuerung, Vernetzung und Diagnose sind Antriebslösungen von Nord Drivesystems Industrie-4.0-fertig.