Der neue Kühlschrank glänzt in moderner Edelstahloptik. Doch schon nach kurzer Zeit ist die Front übersät mit dunkel wirkenden Fingerabdrücken, die sich mit Lappen und Putzmittel nur mühsam entfernen lassen. Vielmehr ist aufwendiges Polieren gefragt. Solche Fingerabdrücke sind nicht nur ein optisches Ärgernis: Denn der Fettfilm greift zudem die Oberfläche an.

Fingerfett vom Edelstahl fernhalten

Forscher vom Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS in Halle wollen solchen Fettabdrücken gemeinsam mit ihren Kollegen von FEW Chemicals nun ein Ende bereiten. Der Clou liegt in einer Beschichtung mit einem Lack, der spezielle Zusätze enthält und wasser- und ölabweisend ist.

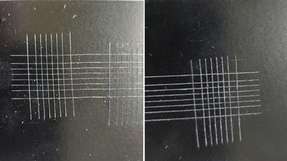

Dazu kommen zwei weitere Effekte: Lagern sich die im Lack befindlichen integrierten Partikel an der Oberfläche des Edelstahls an, wird die Oberfläche rauer und vergrößert sich. Fasst nun ein Finger etwa an die Kühlschranktür, berührt dieser die Oberfläche nur an den erhöhten Stellen, während das Fingerfett die tiefer liegenden „Täler“ nicht erreicht. Die Fläche, mit dem das Fingerfett in Berührung kommt, ist also recht klein.

Zudem ist der Brechungsindex des Lacks so eingestellt, dass er dem des Fettgehalts des Fingers entspricht. Das heißt: Das Licht, das auf die beschichtete Edelstahloberfläche fällt, wird in etwa so reflektiert wie an einer Oberfläche, die mit einem „Fingerpatscher“ versehen ist. Ergo: Der Fingerabdruck fällt kaum auf.

Analyse der Schichtsysteme

Während FEW Chemicals die Entwicklung der Lacksysteme übernimmt, widmet sich das Fraunhofer-Team der Analyse dieser Schichten. „Wir untersuchen die hergestellten Schichten zum einen über Lichtmikroskopie, Rasterelektronenmikroskopie und Rasterkraftmikroskopie“, sagt Dr. Jessica Klehm, wissenschaftliche Mitarbeiterin im Geschäftsfeld Biologische und makromolekulare Materialien am Fraunhofer IMWS. Fragen in diesem Zusammenhang sind etwa: Wie groß sind die einzelnen Partikel im Lacksystem? Sind die Partikel homogen verteilt? Wie wirken sich die eingesetzten Additive aus?

Solcherlei Fragen sind extrem wichtig, um die Qualität des Lacks beurteilen zu können. Lagern sich die Nanopartikel beispielsweise zu größeren Partikeln zusammen, büßt der Lack eventuell seine Transparenz ein. Sind die Teilchen dagegen zu klein, bleibt die Oberfläche zu glatt – der Fettfilm könnte dann trotz des Lacks großflächig an ihr haften.

Um diese Untersuchungen zu ermöglichen, galt es, einige Hindernisse zu überwinden. So müssen die Proben beispielsweise in ihren Abmessungen verkleinert werden: Für eine optimale Untersuchung mit dem Lichtmikroskop sowie für die Weiterverarbeitung mit anderen Untersuchungsmethoden sollten die Proben nicht dicker sein als 60 bis 80 μm – also etwa so dick wie ein menschliches Haar –, für eine Untersuchung im Transmissionselektronenmikroskop sogar noch tausendmal dünner.

„Mit einer Säge können wir die Proben nicht zurechtschneiden, sie würde die Beschichtung zerstören“, erklärt Klehm. „Wir betten die Proben daher in Harz ein und schleifen sie dann auf die gewünschte Dicke herunter.“

Prüfmaschine untersucht Sichtbarkeit der Fingerabdrücke

Darüber hinaus entwickeln die Forscher eine automatische Prüfmaschine für die Schichten. Diese soll nicht die Partikel im Lack untersuchen, sondern die Sichtbarkeit der Fingerabdrücke selbst.

Dazu taucht ein Stempel in eine Lösung, deren Zusammensetzung dem Fettfilm auf der menschlichen Haut ähnelt. Automatisiert, mit stets identischer Kraft und jeweils gleich lange drückt dieser Stempel anschließend auf die beschichtete Oberfläche, um dort einen „Fingerabdruck“ zu hinterlassen.

Über eine Kombination aus spektrometrischen und optischen Verfahren soll die Prüfmaschine schließlich analysieren, wie viel Lösung auf der Oberfläche verblieben ist – und damit, wie viel Prozent Antifingerprint-Wirkung der Lack aufweist. Welche Kombination von Analysegeräten hierfür optimal ist, untersuchen die Wissenschaftler derzeit.

Einen Favoriten unter den verschiedenen untersuchten Lacksystemen haben die Forscher bereits gefunden. Nun gilt es, diesen weiter zu optimieren. Bis Ende 2020 soll die Entwicklung abgeschlossen sein. Dann will FEW Chemicals die Herstellung des Lacksystems in einen industriellen Maßstab übertragen.