Dove kennt vermutlich jeder. 800 Millionen dieser Waschstücke stellt der Konzern Unilever jedes Jahr in Mannheim her, Tendenz steigend. „Schreiben Sie bloß nicht das Wort mit ‚S‘ am Anfang“, bittet Tobias Bernhardt, der hier die Instandhaltung leitet. „Was wir herstellen, sind Waschstücke!“ Die Formel des Syndets Dove pflege die Haut und sei damit höherwertiger als Seife, die die Haut austrockne.

In vier Werken weltweit produziert Unilever diese synthetischen Waschstücke (synthetische Detergentien, kurz Syndete): in Deutschland, USA, Brasilien und Indonesien. Die Stücke sehen überall gleich aus, tragen denselben charakteristischen Schriftzug und die Taube. Gefertigt werden unterschiedliche Größen von 50 bis 135 g, in etwa zwei Handvoll Duftvarianten. 160 verschiedene Endverpackungen gibt es für „Singles“, Zweier-, Sechserpacks und andere Stückzahlen.

Produkt muss in der Schwebe bleiben

Um das halbfertige Produkt an die Abpacklinien zu fördern, setzt Unilever neuerdings auf vier Schraubengebläse des Typs ZS 30 VSD von Atlas Copco. Die Maschinen arbeiten drehzahlgeregelt und versorgen jeweils eine Verpackungslinie mit Druckluft von etwa 0,4 bis 0,5 bar (Betriebsüberdruck). „Eine zentrale Verrohrung wollte niemand im Team“, berichtet Bernhardt, „unter anderem, weil die Regelung zu aufwendig gewesen wäre.“

Das halbfertige Produkt verlässt den Extruder in Form von zähen, zylindrischen Stiften, sogenannten Nudeln, die man sich sehr kurz und dick vorstellen muss. Um diese vom Extruder zu den Puffersilos und den folgenden Abpacklinien zu fördern, muss der Luftstrom möglichst konstant sein. „Das Produkt muss ständig in der Schwebe gehalten werden“, sagt der Instandhaltungsleiter. Stillstand gebe es im Prozess nicht, und sollten die Nudelstücke in den Förderrohren zum Erliegen kommen, wäre mehr Energie und damit höherer Druck nötig, um sie wieder in Bewegung zu versetzen.

Zusetzen von Parfüm und Farbe

Die „Nudeln“ fallen aus den Extrudern in den jeweils angeschlossenen Trichter und von dort über eine Zellenradschleuse senkrecht in die Transportleitungen, die im Fußboden liegen. In diesen Rohren liegt Druckluft an, die von den Schraubengebläsen erzeugt wird, um das pulverartige Zwischenprodukt pneumatisch in den Verpackungsbereich zu fördern.

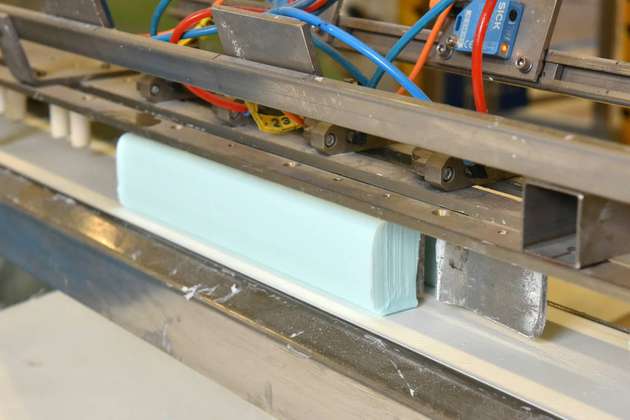

Über Verteilweichen vor den fünf Endverpackungslinien werden die „Nudeln“ auf sieben Silos verteilt. An den Linien selbst erhalten die Waschstücke ihre Endspezifizierung: Hier werden noch Parfüm und Farbe zugesetzt, das halbfertige Produkt wird homogen gemischt und unter hohem Druck zu einem endlosen Strang extrudiert. Dieser wird in etwa 50 cm lange Stangen geschnitten, aus denen dann zehn bis 14 Waschstücke gestanzt werden.

Der Stanzrest wird direkt wieder zurücktransportiert und neu eingearbeitet. „Ausschuss haben wir hier also nicht“, freut sich Bernhardt. Die Stanzen prägen noch die gleitende Taube in jedes einzelne Waschstück, ehe dieses in eine Faltschachtel verpackt wird.

Ölfreie Verdichtung gewünscht

Das erste Atlas-Copco-Schraubengebläse schaffte Unilever in Mannheim 2016 an, als Ersatz für ein altes Drehkolbengebläse. „Davon hatten wir auch vier Maschinen“, sagt Bernhardt. „Die waren etwa 20 Jahre alt, waren uns zu laut – und es gab keinen Ersatz mehr für die Schallisolierung.“

Bernhardt und Projektingenieur Ulrich Kahnert durchforsteten den Markt und fanden bei Atlas Copco die ölfrei verdichtenden ZS-Gebläse. „Neben der Ölfreiheit und dem leisen Betrieb suchten wir vor allem nach einer energieeffizienteren Lösung“, erklärt Kahnert, der vor Bernhardt der Chef-Instandhalter war und die Idee zu der Weiterentwicklung der Druckluftstation hatte. „Das Ergebnis war so überzeugend, dass wir nach der erfolgreichen Einführung des ersten ZS-Schraubengebläses ein Energiesparprojekt ins Leben gerufen haben, um dann auch die anderen drei Altmaschinen zu ersetzen.“

Im Laufe des folgenden Jahres 2017 wurden diese drei Drehkolbengebläse ausgetauscht. „Das Projekt war ein voller Erfolg“, resümiert Bernhardt. „Wir brauchten vorher 3.130 kWh pro Woche und Anlage, und nun sind es nur noch 2.043 kWh.“ Das entspricht fast 35 Prozent weniger. „Wir können das ganz exakt sagen, da unsere Linien hier praktisch rund um die Uhr laufen, inklusive Weihnachten und Silvester.“

Neben der besseren Energieeffizienz nennt Bernhardt den Preis, den wartungsfreien Direktantrieb und den bereits eingebauten Frequenzumrichter als Gründe dafür, dass die Entscheidung zugunsten von Atlas Copco ausfiel. Auch die Zusammenarbeit bei den Wartungsterminen sowie das von Atlas Copco durchgeführte Seminar zu Druckluft-Zubehör, Schläuchen und mehr bewertet er positiv. „Bei der ersten Maschine musste auf der Ansaugseite noch etwas nachgesteuert werden, aber diese kleine Herausforderung wurde sehr schnell behoben. Nun laufen die vier Schraubengebläse äußerst zuverlässig an 24 Stunden pro Tag.“