Spezialchemikalien weisen meist enge Spezifikationen auf und werden individuell an die Anwendungen angepasst. Die dazugehörigen Prozesse laufen daher ebenfalls in ganz engen Vorgaben, die sehr genau gesteuert werden müssen.

Die Messtechnik ist quasi das erste Glied in einer genau aufeinander abgestimmten Prozesskette. Mit anderen Worten: Stimmt der Messwert nicht, bricht vielleicht nicht unbedingt der gesamte Prozess zusammen, aber der Betreiber verbraucht zu viel Energie oder Rohstoffe oder die Qualität des Endproduktes liegt außerhalb der Spezifikation.

Genau so ein Fall lag bei einer Druckmessung in einem petrochemischen Prozess vor. Die Messstelle befindet sich im explosionsgefährdeten Bereich und die Temperaturen liegen zwischen 20 und 200 °C, der Druck reicht von 1,5 bis 200 kPa absolut. Die Druckmessung an dieser Stelle ist eine entscheidende Stellgröße im vollautomatisierten Prozess. Denn der Wirkungsgrad und letztendlich auch die Produktqualität hängen von dieser Größe ab. Bereits geringe Abweichungen führen zu Schwankungen in der Prozesssteuerung.

Schwankende klimatische Bedingungen

In der Vergangenheit wurde der Druck über eine Standarddifferenzdruckmessung abgenommen. Die Problematik dabei: Bei diesen Messungen wird eine Kapillarleitung mit Öl an der 20 m hohen Kolonne entlang geführt. Bei schwankenden Temperaturen, etwa in Ländern mit hohen Temperaturen am Tag und kalten Winden in der Nacht, kommt es zu einer Drift bei den Messwerten. Diese lassen sich rechnerisch nicht korrigieren.

Normalerweise löst man diese Problematik, indem man größere Prozessanschlüsse für den Druckmessumformer wählt, aber dies war aus baulichen Gründen hier nicht möglich. Gleichzeitig sinkt bei hohen Temperaturen und Vakuum der Siedepunkt des Öls in der Kapillarleitung und das Öl gast aus. Dadurch bildet sich eine Luftblase in der Leitung, die ebenfalls zu instabilen Messungen führt.

Mit anderen Worten: Die Messung an dieser Stelle führte immer wieder zu ungenauen Messwerten. Bei einer solchen Problematik empfiehlt sich eine elektronische Differenzdruckmessung mit zwei Vega-Druckmessumformern der Serie Vegabar 80.

Von minimalen bis zu extremen Drücken

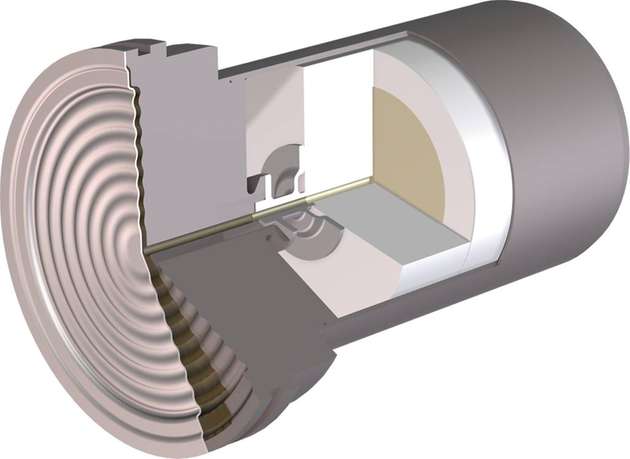

Diese Druckmessumformer werden in allen Industriebereichen eingesetzt, bieten jedoch besondere Vorteile bei Applikationen mit hohen Drücken. Dabei setzt der Messbereich der Geräte bereits bei kleinsten Drücken von 0 bis 25 mbar ein, sie bewältigen aber auch extreme Drücke bis zu 1.000 bar bei Prozesstemperaturen von -20 bis 400 °C.

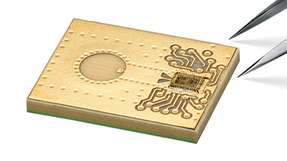

Die große Bandbreite wird dadurch erreicht, dass je nach Anwendung verschiedene Messzellen eingesetzt werden. In dieser Anwendung war vor allem die Tatsache interessant, dass sich durch das einfache Zusammenschalten der Vegabar-80-Sensoren ein elektronischer Differenzdruck ermitteln lässt. Dafür werden zwei Vegabar 83 über ein innovatives Software- und Hardwarekonzept miteinander kombiniert.

Neben dem Differenzdruck, dem Füllstand, der Dichte oder dem Durchfluss können mit dem elektronischen Differenzdrucksystem auch zusätzliche Prozessparameter wie der statische Überdruck oder die Prozesstemperatur sicher erfasst werden. Die Messgrößen können sehr einfach digital mit HARTt, Profibus PA, analog 4…20 mA oder auch Foundation Fieldbus an das Leitsystem weitergegeben werden. Optional sind die Sensoren mit einer zusätzlichen gasdichten Durchführung, einer Second Line of Defense, erhältlich. Diese sorgt für maximale Betriebssicherheit bei Gefahrstoffen oder toxischen Medien in der Chemieindustrie.

Einfach verkabelt

Für die Anwender ist diese Lösung in vielerlei Hinsicht hilfreich: Allein der Einbau ist sehr einfach. So entfällt bei dieser Lösung die Kapillarleitung. Diese führt nicht nur aufgrund der wechselnden klimatischen Verhältnisse immer wieder zu Problemen, sondern auch die Installation dieser Kapillarleitung ist sehr aufwendig. Diese muss zum Beispiel, um Vibrationen zu vermeiden, alle 20 cm entlang der Kolonne sicher befestigt werden.

Dagegen werden beim elektronischen Differenzdrucksystem die beiden Druckmessumformer über ein Kabel verbunden, das leicht in den sowieso schon vorhandenen Kabelkanälen Platz findet. Somit spielen Umgebungsparameter, wie Temperatur oder Vibration, bei der Messung über ein elektronisches Differenzdrucksystem keine Rolle mehr.

Intelligente Werkstoffkombination

Um die hohen Temperaturen von 200 °C zu bewältigen, fiel die Wahl auf die Metec-Messzelle, die mit Alloy-Membran und selbstkompensierendem Temperaturverhalten ausgeliefert wird. Diese ist elastomerfrei, absolut vakuumfest und besitzt ein gutes Temperaturschockverhalten.

In der metallischen Messzelle wurden die Wärmekoeffizienten der Werkstoffe so aufeinander abgestimmt, dass Temperatureinflüsse keine Rolle mehr spielen. Die Membran besteht aus Alloy, der Grundkörper aus Edelstahl und die Menge an Öl ist sehr gering gehalten. Wenn sich das Öl bei einer Erwärmung ausdehnt, geben Alloy und Edelstahl gerade so viel Raum frei, dass sich das Öl ausdehnen kann. Wenn aber die Temperaturen sehr tief absinken, funktioniert dies genau umgekehrt.

Der Clou daran ist, dass der Prozessanschluss für den Druckmessumformer sehr klein gehalten werden kann und gerade mal 1,5 Zoll beträgt. Der normalerweise für eine stabile Druckmessung nötige Druckmessumformer im Prozess des petrochemischen Unternehmens hätte bei 3 Zoll (DN 80) gelegen. Die Lösung von Vega hatte also neben den besseren Messwerten auch eine kleinere Bauform zur Folge.

Unkomplizierte Installation

Die Installation und Inbetriebnahme verliefen dank der einheitlichen Geräteplattform Plics ausgesprochen unproblematisch. Obwohl die Messwerte direkt an das Leitsystem geliefert werden, kam bei diesem Unternehmen noch eine abgesetzte Elektronik zum Einsatz. Die Messgeräte, also die beiden Druckmessumformer, befinden sich direkt im Prozess. Die Anzeige dagegen dort, wo sie gebraucht wird beziehungsweise wo sie gut abzulesen ist.

Zudem profitierte der Anwender von der neuen Bluetooth-Schnittstelle, die Vega vor drei Jahren auf den Markt brachte. Gerade, wenn das direkte Ablesen schwierig ist, lassen sich Daten über Bluetooth drahtlos an Smartphone, Tablet oder Laptop weiterleiten. Die Implementierung ist einfach: Deckel abschrauben, Anzeige- und Bedienmodul Plicscom aufsetzen, Deckel festschrauben und fertig. Ein Softwareupdate des Sensors ist nicht nötig.

Zusammenfassung: Mit der Lösung eines elektronischen Differenzdrucksystems mit Vegabar-Sensoren war das Team mehr als zufrieden. Das erklärte Ziel für die Zukunft ist, dass bei einer Bewährung auch die Messstellen, die bisher noch über eine klassische Differenzdruckmessung verfügen, nach und nach auf die Lösung mit elektronischem Differenzdruck umgerüstet werden.