Ratten können eine Plage sein. Das weiß der Betreiber eines großen Getreidespeichers im Hamburger Hafen nur zu gut. Er hat deshalb mehr als 130 Fallen an den neuralgischen Punkten auf dem Firmengelände aufgestellt. Deren Erfolg ließ sich in der Vergangenheit nur auf eine Weise ermitteln: Ein Mitarbeiter musste täglich einen zeitraubenden Kontrollgang unternehmen. Damit ist nun Schluss: Die Überwachung der Fallen erfolgt mittlerweile über einen Sensor. Er meldet via Funkeinheit, wo ein Nager gefangen sitzt oder ob einer wieder ausgebüxt ist und die Falle neu aktiviert werden muss. Die „Rattenfänger“ können mit dem Schädlingsbekämpfungsmanagement nun gezielt reagieren und vergeuden keine Zeit mehr mit Leerfallen und Dokumentation.

Verfahrenssicherheit, Maschinenlaufzeit und Betriebskosten optimieren

Dieses Beispiel zeigt, auf welch vielschichtige Weise die Digitalisierung bestehender Anlagen über eine IIoT-Infrastruktur die Sicherheit der Verfahren, die Laufzeiten der Maschinen und die Betriebskosten (Opex) optimieren kann. Die Transformation ist angesichts des Ausmaßes vieler Produktionsstätten eine gewaltige Aufgabe, nicht nur technisch. Sie hat auch einen ökonomischen Aspekt, der über die Kosten des Wandels hinausreicht.

Die Bruttoanlageinvestitionen der Unternehmen in Deutschland belaufen sich nach Angaben des Statischen Bundesamtes auf mehr als 870 Milliarden Euro (Stand: 2022). Ein beträchtlicher Teil der Capex entfällt auf die „Sinnesorgane“ und „Nervenstränge“ der Verfahren: auf die Instrumentierung zum Messen, Steuern und Regeln. Diesen Bereich haben die Unternehmen im Zuge der Automatisierung unter hohem Kostenaufwand neu ausgerichtet und von den Messtechnik-Herstellern zunehmend leistungsstärkere Geräte angefordert. Da die Prozesse in wachsendem Maß am oberen Limit betrieben wurden, bedurfte es einer immer präziseren und robusten Sensorik. Mit dem Einsetzen der Digitalisierung ist bei vielen Geräten dieser Generation der Lebenszyklus noch längst nicht ausgeschöpft. Der Wunsch, eine solche Qualität vollends zu nutzen, ist nachvollziehbar. Würde jede Neuinstrumentierung jedoch erst beim regulären Austauschintervall erfolgen, ließe sich eine digitale Transformation nur stückweise verwirklichen. Das wäre nicht zielführend.

Third-Party-Integration und Skalierbarkeit

Vor diesem Hintergrund hat der Messtechnikhersteller Wika als IIoT-Partner und Solution Provider das Konzept der kundenspezifischen „Reverse Digitalization“ entwickelt. Es baut unabhängig von der Herkunft der Komponenten auf dem Ist-Zustand auf (Third-Party-Integration) und ist skalierbar. Ob es sich um einen Getreidespeicher oder eine große Chemieanlage handelt: Die Reverse Digitalization ermöglicht den Unternehmen mit Blick auf die weitestgehende Sicherung bisheriger Investitionen einen großen Spielraum. Das Konzept setzt auf der Sensorebene an. Schließlich werden dort alle Daten entlang der gesamten Wertschöpfungskette generiert, auf deren Basis die künftigen Unternehmensentscheidungen beruhen. Eine Bestandsaufnahme zeigt dabei auf, welche Instrumentierung smart gemacht werden kann und bei welcher ein Austausch zwingend notwendig ist. Der überwiegende Teil der Messstellen ist mittlerweile mit elektronischen Geräten bestückt, die zum größten Teil über ein analoges Standardsignal wie 4…20 mA verfügen. Ihr Output wird nun mit Hilfe sogenannter Bridge-Einheiten in ein Digitalsignal umgewandelt. „Brücken“ sind wahlweise mit Spannungsversorgung, Batteriebetrieb und/oder Atex-Zulassung ausgeführt und daher problemlos in bestehende Abläufe einzubinden. Mit Hilfe solcher Units werden künftig selbst rein analoge Messgeräte, die vor allem in kritischen Prozessen als Back-up unverzichtbar sind, in eine digitale Struktur integriert.

Konnektivität mit LPWAN-Standards und Hybrid-Gateways

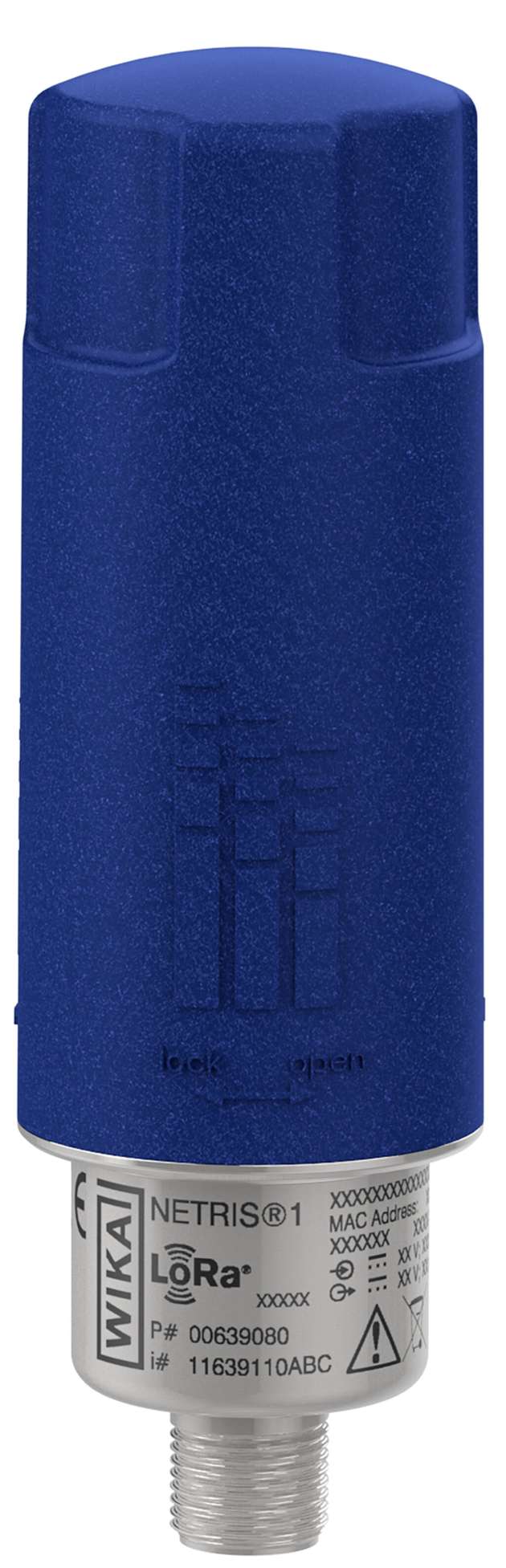

Die mit den Sensoren verbundenen Bridges übertragen die Datensignale an Gateways oder direkt in einen zentralen Datenpool. Damit stellt sich die Frage nach der Konnektivität, die auch eine bidirektionale Kommunikation ermöglicht. Erfahrungsgemäß verursachen LPWAN-Lösungen mit batteriebetriebenen Geräten den geringsten Aufwand. Sie sind für alle Messgrößen anwendbar, mit Ausnahme von Durchfluss: Eine Flow-Instrumentierung muss in der Regel mächtige Datenvolumina verarbeiten und benötigt daher eine entsprechende Energieversorgung. Eine Lösung mit Batteriebetrieb würde in dem Fall nur kurze Standzeiten erlauben. Welcher LPWAN-Standard in Frage kommt, ergibt sich aus der jeweiligen Applikation und den topografischen Gegebenheiten. Wika zum Beispiel greift auf mioty, LoRaWAN und NB-IoT zurück, um flexibel zu sein und um Distanzen bis zu 30 km überbrücken zu können. Unter Einsatz von Hybrid-Gateways lassen sich unterschiedliche Standards in einem System bündeln. Neben LPWAN ist Ethernet zur Datenübermittlung keinesfalls ausgeschlossen. Mobilfunk-Standards sind vor allem für den Austausch mit überregionalen Transporteinheiten eine Option.

Sämtliche Daten münden via Netzwerksystem entweder in eine Cloud oder in einen kundeneigenen On-Premise-Server. Dort werden sie validiert, anforderungsgemäß aufbereitet und als Entscheidungsgrundlage auf einem Dashboard für Condition Monitoring, Predictive Maintenance, Risikomanagement, Energiesteuerung und ähnlichen Aufgaben visualisiert.

Anwendung in der Getreidelogistik

Der Betreiber des Getreidesilos mit angeschlossenem Logistikcenter im Hamburger Hafen, dessen digitale Transformation Wika über das Reverse-Konzept umsetzte, konzentriert sich auf das Risiko- und Alarmmanagement. Die Remote-Überwachung der Betriebsabläufe mit einer mioty- und LoRaWAN-Infrastruktur als Kommunikationsgerüst ist selbst mit einer einzigen Person gewährleistet. Die Dimension des täglichen Getreideumschlags, der nahezu ausschließlich per Schiff erfolgt, untermauert die Priorität eines lückenlosen Monitorings zur Schadensprävention. Der Saugschlauch am Anleger für die Be- und Entladung der Frachter arbeitet mit einer Kapazität von 250 Tonnen pro Stunde. Für den reibungslosen Ablauf ist eine zuverlässige Überwachung von Unter- und Überdruck unabdingbar. Im Fehlerfall löst die Sensorik einen Shutdown aus, um ein Rückstau zu vermeiden.

Eine weitere entscheidende Kontrollfunktion betrifft die in den Verlade- und Verteilungsprozess integrierten Förderbänder. Temperatursensoren überwachen deren Kugellager zum Schutz vor Überhitzung. Diese würde zwangsläufig zum Ausfall der Bänder führen. Zuvor könnten die heißen Kugellager noch Getreide zum Schwelen bringen, was einen Brand oder – bei entzündlichem Staub – eine Explosion in dem 1.000 Tonnen fassenden Speicher verursachen kann.

Tiden-Vorhersage schafft weiteren Mehrwert

Die Digitalisierung einer bestehenden Anlage greift weiter als die reine Umwandlung der existierenden Prozesse. Der Aufbau der dafür notwendigen IIoT-Infrastruktur eröffnet zusätzliche Möglichkeiten, im Betriebsablauf einen Mehrwert zu generieren. Der Betreiber des Getreidesilos beispielsweise hat sein Lademanagement durch eine Tiden-Vorhersage für das Hafenbecken optimiert. Er kann so den günstigsten Zeitpunkt für das Andocken der Schiffe seiner Lieferanten bestimmen. Denn jede Minute zählt: Eine halbe Stunde Liegezeit schlägt mit 10.000 Euro zu Buche. In die Vorhersage-Funktion ist zudem geplant, eine saisonale und KI-gesteuerte Tiden-Analyse zu implementieren, um künftig noch präzisere Wasserstandsmeldungen zu erhalten.

IIoT-Ökosysteme sind skalierbar und damit offen für weitergehende Nutzungsmöglichkeiten in nachfolgenden Schritten. So lassen sich unter anderem die Unternehmensdaten mit externen Informationen, wie zum Beispiel Wirtschaftsprognosen, verknüpfen. Aus solchen Kombinationen können Entscheidungen resultieren, die über die kontinuierliche Optimierung von Prozessabläufen und Betriebskosten hinausreichen, zum Beispiel zur Entwicklung neuer Produkte für bestimmte Zielgruppen oder für ein zusätzliches Geschäftsmodell.

Zusätzliches Geschäftsmodell: LPWAN-Provider

Letzteres bot sich für den Betreiber des Getreidesilos an: Sein Speicher hat eine Höhe von 63 m – ein idealer Sende- und Empfangspunkt für das LPWAN-Netz, dessen Reichweite von dort aus den gesamten Hamburger Hafen abdeckt. Deshalb und wegen der ausgeprägten Skalierbarkeit des mioty-Standards eröffnet sich für den Betreiber die Möglichkeit, künftig auch als Provider auftreten und eine LPWAN-Infrastruktur für Digitalisierungsprojekte anderer Unternehmen im Hafen anzubieten.

Fazit

An der Digitalisierung führt kein Weg vorbei. Doch sollten bei der Transformation bestehender Anlagen so viele Investitionen wie möglich erhalten bleiben. Dieses Ziel verfolgt das Konzept der Reverse Digitalization: Wo kein Austausch zwingend geboten ist, werden vorhandene Sensoren herstellerunabhängig smart gemacht. Alle weiteren Schritte in dem flexiblen Konzept – von der Konnektivität über die Datenspeicherung und -aufarbeitung bis zur Visualisierung aller entscheidungsrelevanten Informationen – werden kundenspezifisch umgesetzt.

.jpg)