Für die exakte Positionsmessung einer Achse müssen Maßverkörperungen extrem genau montiert werden. Unterstützende Sensorlösungen waren bisher aufwendig zu integrieren und häufig sehr teuer. Das einfach zu montierende i3SAAC-Precision-System löst diese Problematik. Es besteht aus zwei bewährten Standard-MiniCodern und der i3SAAC-Precision-Box zur direkten Spindelmontage.

In der Motorspindel können identische Einbaugeber von Lenord+Bauer als Einzellösung zur Drehzahlmessung sowie als Doppelkopfvariante für hochgenaue Positionieranwendungen eingesetzt werden. Das reduziert die Variantenvielfalt und die eventuell bereits vorhandenen MiniCoder-High-Speed-Lösungen bleiben erhalten.

Keine Konstruktionsänderungen nötig

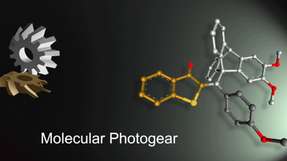

Die i3SAAC-Precision-Box wird mittels einer kompakten Steckerlösung mit zwei um 180 Grad am Zahnrad versetzt montierten Einbaugebern verbunden, deren Analogsignale in der Box verarbeitet und aufbereitet werden. Dadurch wird der Exzentrizitätsfehler, auch langwelliger Fehler genannt, selbst bei hohen Drehzahlen bis weit über 50.000 rpm dynamisch minimiert.

Temperatursignale aus der Spindel können ebenfalls in der Box mit aufgelegt und in einem Kabel zur Weiterverarbeitung durchgeschliffen werden.

Konstruktionsänderungen sind zumeist nicht erforderlich: Die i3SAAC-Precision-Box ersetzt den an der Spindel vorhandenen M23-Stecker. Der Lagerflansch muss nur geringfügig um das um 180 Grad versetzte, identische Bohr- und Fräsbild des MiniCoders erweitert werden.

Erreichbare Genauigkeit bewerten

Die Einbaugeber lassen sich mit Hilfe des Test- und Programmiergeräts GEL 211C konfigurieren. Im eingebauten Zustand werden die beiden Sensorsignale einmalig per Inbetriebnahme-Assistenten menügeführt feinabgeglichen.

Durch das Überprüfen der Montagepräzision und der Qualität des Messzahnrades lässt sich die erreichbare Genauigkeit bewerten. Somit können schadhafte Maßverkörperungen bereits zu einem sehr frühen Zeitpunkt erkannt sowie zu große Abweichungen von Rundlauf oder MiniCoder-Montageposition korrigiert werden.

.jpg)