Keyless- oder Passive-Entry-Systeme sind in immer mehr Automodellen verbaut und ermöglichen es dem Fahrer, sein Fahrzeug schnell und bequem zu öffnen. „Dazu muss sich der Schlüssel in der Nähe des Autos befinden“, erklärt Lothar Baer, Geschäftsführer von Huf Electronics in Düsseldorf. Sonst hätte ja jeder freien Zugang.

„Das Geheimnis sitzt im Außentürgriff des Autos und ist ein elektronisches Bauteil, das mit dem passenden Schlüssel kommuniziert“, verrät der Ingenieur. Ein kapazitiver Sensor reagiert dabei auf die Hand am Türgriff und „weckt“ damit die Fahrzeugelektronik. „Wenn der richtige Schlüsselcode in der Nähe verfügbar ist, lässt sich die Tür öffnen. Den Code oder Key definiert der Automobilhersteller“, sagt Baer.

Um die elektronischen Bauteile herzustellen, benötigt Huf Electronics unter anderem Druckluft und Stickstoff. Für deren Erzeugung ließ das Unternehmen eine Anlage mit Maschinen von Atlas Copco an seinem Standort in Ratingen erstellen. Mit der Entscheidung, den Stickstoff selbst zu produzieren, betrat das Unternehmen Neuland.

Qualität des Stickstoffs ist ausschlaggebend

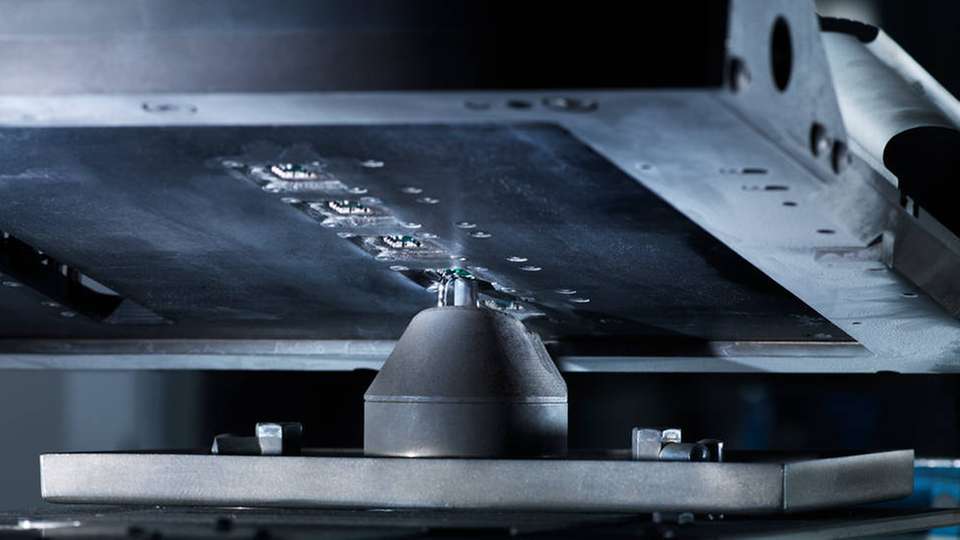

In der neuen Halle am Huf-Standort Ratingen sind heute ein Hochregallager und die Endmontage untergebracht. „Im Shopfloor arbeiten derzeit in einer Schicht zehn bis 15 Mitarbeiter“, sagt Baer, während er durch den Produktionsbereich führt. An einer Selektivlötmaschine wird gerade das entscheidende elektronische Bauteil für die Keyless-Systeme bearbeitet. Ein Werker bestückt an diesem Arbeitsplatz Leiterplatten in der Durchsteckmontage (THT) mit mehrpoligen, bedrahteten Steckern und schiebt sie anschließend auf einem Werkstückträger in die Maschine, wo sie selektiv verlötet werden.

„Beim Selektivlöten werden nach einem programmierten Ablauf die zu verlötenden Stellen zunächst mit einem Sprühflussmittel benetzt und dann präzise über einer Minilötwelle positioniert“, schildert Lötexperte Petrit Limani den Prozess. Eine magnetische Pumpe fördert das Lot aus einem Tiegel, in dem Lotmaterial bei etwa 300 °C flüssig gehalten wird, in den Kanal und durch eine Düse nach oben, sodass sich die typische Lötwelle bildet.

„Der Lötbereich in der Maschine wird von Stickstoff als Schutzgas umströmt“, erklärt Limani weiter. Das Lot erhalte dadurch seine idealen Fließeigenschaften. Das Inertgas verhindere zudem Zinnkrätze an den Düsen, denn es verdränge den Sauerstoff, der sonst im Prozess dazu führen könnte, dass sich eine unerwünschte Oxidschicht bildet. „Hierdurch könnte die Pumpe verstopfen und die Welle beispielsweise pulsieren, sodass kein qualitativ einwandfreier Auftrag gewährleistet wäre.“

Qualität sei aber die höchste Maxime, sagt Geschäftsführer Baer. Alle Produkte, die das Unternehmen ausliefere, müssten zu 100 Prozent in Ordnung sein. „Sonst drohen nicht nur Rückrufe oder Gewährleistungsschäden, die uns viel Geld kosten können, sondern wir würden das Vertrauen unserer Kunden verlieren.“

Huf verarbeite zudem viele Standardkomponenten im Cent- bis Millicent-Bereich, die das Unternehmen von Zulieferern erhält. „Selbst für diese sind wir ein Filter und müssen dafür sorgen, dass schadhafte Teile nicht in den weiteren Produktionsprozess gelangen“, erklärt Baer. Neben der Qualität spielten in dem preissensiblen Markt wirtschaftliche Faktoren eine Rolle, um im Wettbewerb bestehen zu können.

Tanklösung hätte Fundament erfordert

„Um bei der Stickstoffqualität auf der sicheren Seite zu sein, haben wir bei der Planung zunächst an eine Tanklösung mit Flüssigstickstoff gedacht, wie wir sie auch in Düsseldorf einsetzen“, sagt Baer. „Allerdings wäre hierfür in Ratingen ein Fundament nötig gewesen, für das wir eine Baugenehmigung gebraucht hätten.“ Das hätte wertvolle Zeit verschlungen.

Um Alternativen abzuklopfen, wandte sich Huf an Atlas Copco. Der Essener Hersteller stellt schon im Düsseldorfer Huf-Werk Kompressoren und hat auch Stickstoffgeneratoren im Programm. „Wir befürchteten zunächst, dass wir den Stickstoff nicht in der erforderlichen Menge und Reinheit mit Generatoren erzeugen können“, gibt Jörg Stemmert zu, der als Leiter Instandhaltung und Facility Management in Düsseldorf und Ratingen die Versorgung verantwortet. „Wir benötigen für die Lötanlagen derzeit 18 m3 Stickstoff pro Stunde – an fünf Tagen die Woche, rund um die Uhr.“

Für das Selektivlöten sollte eine Stickstoffqualität zwischen 4.0 und 5.0 zur Verfügung stehen, ergänzt Limani. Für die Lötprozesse am Standort Düsseldorf wird aufgrund der zentralen Flüssiggasversorgung eine Qualität 5.0 zur Verfügung gestellt. Das entspricht einer Reinheit von 99,999 Volumenprozent.

Die Stickstoffgeneratoren von Atlas Copco erzielen bis zu 10 ppm, also ebenfalls 99,999 Prozent. Zudem sind sie im konkreten Fall wirtschaftlicher als ein Stickstofftank und standen ohne Bauantrag und Bauzeiten zur Verfügung. Ferner konnte die Station direkt in der Halle stehen, neben dem Bereich der Endmontage. Die Tanklösung für Flüssiggas hätte fast das Doppelte gekostet, und auch die laufenden Kosten je Kubikmeter Stickstoff wären höher gewesen.

Anlagenplanung und -installation

Huf entschied sich daher für die Installation einer Druckluft-Stickstoff-Station von Atlas Copco in der Ratinger Halle. Dort steht nun ein Stickstoffgenerator des Typs NGP 70+, der mit einem Kohlenstoffmolekularsieb arbeitet, durch den Sauerstoff und Stickstoff nach dem Prinzip der Druckwechseladsorption getrennt werden.

Ein drehzahlgeregelter Schraubenkompressor des Typs GA 22 VSD+ FF versorgt den NGP 70+ dabei mit der nötigen Druckluft. In der Full-Feature-Version, auf die das Kürzel FF hinweist, ist ein Kältetrockner integriert. Ein zusätzlicher Filter des Typs UD+ scheidet Öl-Aerosolpartikel, Nassstaub und Wassertropfen ab und stellt die für die N2-Erzeugung erforderliche Druckluftqualität sicher.

Für die Planung und Installation der Anlage holte Atlas Copco seinen Handelspartner Luft-Vogel Drucklufttechnik mit Sitz in Neunkirchen ins Boot. „Wir haben über 130 m Airnet-Leitungen für Stickstoff und Druckluft in der Halle installiert, die alle Maschinen im Shopfloor versorgen“, sagt Instandhaltungsleiter Stemmert. Airnet ist ein einfach zu montierendes Rohrleitungssystem von Atlas Copco, das dicht und korrosionsfrei ist. „Insgesamt haben wir 34 Anschlüsse vorgesehen, da der Maschinenpark in den nächsten Monaten noch erweitert werden soll“, berichtet Stemmert. Für die fünf Selektivlötanlagen sei jeweils ein Stickstoffzugang vorgesehen.

Zwei Druckluftkessel und ein Stickstoffbehälter, die Spitzen beim Produktionsanlauf abfangen, komplettieren die Anlage, die im Produktionsbereich direkt neben dem Hochregallager untergebracht ist. „Das ist ein weiterer Vorteil gegenüber einer Tanklösung, da keine größeren Entfernungen zu den Verbrauchern mit Zuleitungen überbrückt werden mussten“, sagt Stemmert. Der GA-Schraubenkompressor liefert die in der Halle benötigte Druckluft und versorgt auch den Stickstoffgenerator, und zwar mit etwas über 105 m3 Druckluft pro Stunde. Diese reichert der NGP auf etwa 19 m3 Stickstoff an.

Dieser „Druckluftfaktor“ von etwa 5,6 sei im Marktumfeld extrem niedrig und damit hocheffizient, sagt Atlas Copcos Stickstoff-Experte Ronny Toepke: „Faktisch haben wir hier die energiesparendste Möglichkeit, Stickstoff zu erzeugen.“ Mit seinen Amortisationsrechnungen konnte Toepke auch das Huf-Team überzeugen. Der Kompressor liefert darüber hinaus weitere 90 m3/h Luft mit einem Druck von 8 bar für pneumatische Steuerungen und Venturi-Düsen.

Innerhalb von drei Monaten einsatzbereit

Im Düsseldorfer Werk liegt der Schwerpunkt auf der Verarbeitung von SMD-Komponenten mittels Reflow-Lötverfahren. Bei dieser Verbindungstechnologie wird per Schablonendruck eine Lotpaste auf die Leiterplatte aufgetragen. Nach der anschließenden Bestückung der SMD-Bauteile wird die Leiterplatte in einen Reflow-Ofen transportiert. Dort schmilzt bei circa 217 °C die Lotpaste auf und stellt damit die elektrische Verbindung zwischen den elektronischen Bauteilen und der Leiterplatte her.

Auch dieser Prozess läuft unter Stickstoff-Atmosphäre ab; hier wird die gesamte Maschine regelrecht mit Stickstoff geflutet. „In Düsseldorf brauchen wir deshalb viel mehr Stickstoff, etwa 200 m3/h“, sagt Baer.

Während in Düsseldorf ein Tank regelmäßig von einem Stickstoff-Lieferanten befüllt wird, sprachen in Ratingen die Kalkulationen für einen Generator. „Es zeigte sich, dass sich die Atlas-Copco-Lösung in unter einem Jahr rechnen würde“, sagt Baer. Jetzt sei lediglich noch Redundanz ein Thema, um sämtliche Risiken auszuschließen.

Seit Sommer 2018 arbeitet das Team in Ratingen aktiv in der Produktion. Die Entscheidung für die Stickstoffeigenerzeugung habe man bisher nicht bereut. „Das Konzept wurde super umgesetzt. Unser Instandhalter, Luft-Vogel und Atlas Copco haben gut zusammengearbeitet, der Preis hat gepasst, die Qualität und der Termin passten auch“, meint Baer. Im März 2018 hatte Huf das Angebot eingeholt, im Juni war die Anlage einsatzbereit. „Wir mussten die Produktion in Ratingen sehr schnell hochfahren und haben direkt dreischichtig produziert. Da durfte nichts schiefgehen, die Stickstoffversorgung musste von Anfang an zuverlässig laufen, die geforderte Reinheit und Menge bringen. Das hat alles perfekt funktioniert“, resümiert der Huf-Geschäftsführer.

Remote-Überwachung per Smartlink möglich

Huf lässt die neue Anlage ebenfalls von Atlas Copco warten. Ein Wartungsvertrag über fünf Jahre sowie das Fernüberwachungssystem Smartlink helfen dabei: „Wir können den Verlauf der Verbrauchszahlen einsehen, Grenzbereiche im Bedarf erkennen und werden über Störungen informiert“, zählt Instandhaltungsleiter Stemmert auf. „Und per Remote kann ich auch von Düsseldorf aus einfach auf das System zugreifen.“

Dort soll auch in nächster Zeit der Zenit beim Stickstoffverbrauch erreicht werden. „Für künftige Produktionsausdehnungen oder neue Standorte werden wir auf jeden Fall wieder über Stickstoffgeneratoren diskutieren, wenn eine Erweiterung fällig werden sollte“, sagt Baer.

Zusatzinformationen zu Huf Electronics

Huf Electronics entwickelt und produziert Elektronik, die das Autofahren komfortabler machen soll. Das Produktangebot umfasst Steuergeräte und Leiterplatten für Türen, Heckklappen, Schiebetüren, Dächer, Lenkradverriegelungen, Funkschlüssel sowie Telematikboxen.

Huf gehört zu den ersten Unternehmen, die ein Passive-Entry-System entwickelt haben, bei dem die Elektronik in die Türgriffe integriert ist. „Ein Drittel unserer Produktion liefern wir an externe Kunden, primär Zulieferer der Automobilindustrie. Der Hauptteil geht an Schwestergesellschaften in der Huf-Gruppe, die weltweit zu den führenden Herstellern von Türgriffen für Automobile gehört“, sagt Geschäftsführer Lothar Baer. Allein etwa zehn Millionen Griffelektroniken wurden 2018 an den Standorten Düsseldorf und Ratingen produziert.

.jpg)