Eine Passivschicht ohne Fehlstellen ist auf Werkstoffoberflächen aus nichtrostendem Stahl Grundvoraussetzung für die erwartete Funktionalität. Nicht immer ist aber klar, ob die Passivschicht sich vollständig ausgebildet hat. Und auch nicht, wie sich die Güte des Oberflächenschutzes beim Verarbeitungsprozess positiv beeinflussen lässt. Bislang verwendete Prüfverfahren wie elektrochemische Messungen und Salzsprühnebeltests sorgen zwar für Klarheit beim Korrosionsschutz, verursachen aber mitunter hohe Kosten, da besonderes Equipment und Expertenwissen benötigt wird. Hinzu kommt, dass diese Prüfungen zerstörend sind und mehrere Stunden bis Tage in Anspruch nehmen.

Für viele Verarbeiter und Anwender ist eine Prüfung unter finanziellen und praktischen Gesichtspunkten oft nicht umsetzbar. Bislang gab es keinen einfach zu handhabenden, zerstörungsfreien Schnelltest. Diese Lücke schließt nun das von der Bundesanstalt für Materialforschung und -prüfung (BAM) entwickelte Korropad-Prüfverfahren. TÜV Süd Chemie Service beteiligte sich an der Praxisprüfung des Schnelltests.

Für die sichere Werkstoffauswahl im Anlagenbau verwendet man hier routinemäßig elektrochemische Messverfahren. Dazu zählt die Ermittlung des Lochkorrosionspotenzials durch Aufnahme von Stromdichte-Potenzialkurven in Labormesszellen, aber auch an einzelnen Stellen von zu prüfenden Bauteilen. Ziel war, einen Methodenvergleich zu ziehen zwischen den elektrochemischen Messungen und der Prüfung mit Korropads. Im Falle der Eignung sollte Verarbeitern und Anwendern nichtrostender Stähle eine einfache Vor-Ort-Methode zur Verfügung gestellt werden.

Fit für den harten Produktionsalltag?

Eine blank und sauber aussehende Stahloberfläche ist kein Kriterium für die sichere Werkstoffauswahl im Rohrleitungs- und Behälterbau. Denn Fehlstellen in der schützenden Passivschicht lassen sich mit bloßem Auge nicht erkennen. Im laufenden Betrieb der Anlage ist aber der durch die Passivierung erreichte Korrosionsschutz essenziell. Besonders in der chemischen Industrie haben die Werkstoffoberflächen einiges auszuhalten: Der Kontakt mit Säuren, korrosiven Gasen oder anderen aggressiven Medien gehört zum Produktionsalltag.

Hat die Passivschicht der Werkstoffoberfläche Fehlstellen, können sehr schnell Schadensereignisse durch Materialauflösung und Lochkorrosion eintreten. Wichtig ist daher, von Anfang an für Klarheit bei der Korrosionsbeständigkeit der Werkstoffe zu sorgen, damit die zentralen Betreiberziele wie Verfügbarkeit, Wirtschaftlichkeit und Anlagensicherheit dauerhaft erfüllt werden können.

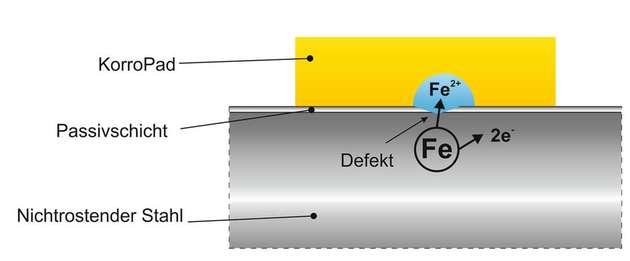

Im Anlagenbau wird meist austenitischer Chrom-Nickel-Molybdän-Stahl verwendet. Chrom ist für die Korrosionsbeständigkeit das wichtigste Legierungselement. In Anwesenheit von Luftfeuchtigkeit und Sauerstoff bildet sich auf der Stahloberfläche eine dichte Chromoxidschicht. Voraussetzung dafür ist ein Legierungsgehalt von mindestens 10,5 Prozent. Die Chromoxidschicht fungiert als Passivschicht. Sie ist aber nur wenige Atomlagen dünn und somit nicht sichtbar und empfindlich.

Bedingt durch fehlerhafte oder ungünstige Bedingungen bei Herstellung, Bearbeitung, Transport oder Lagerung kann der Oberflächenschutz gestört sein. Die Passivschicht kann sich neu ausbilden – vorausgesetzt, Sauerstoff und Feuchtigkeit sind in ausreichendem Maße vorhanden. Aber auch saubere und metallisch blanke Oberflächen begünstigen die Neubildung.

Korropads bekennen Farbe

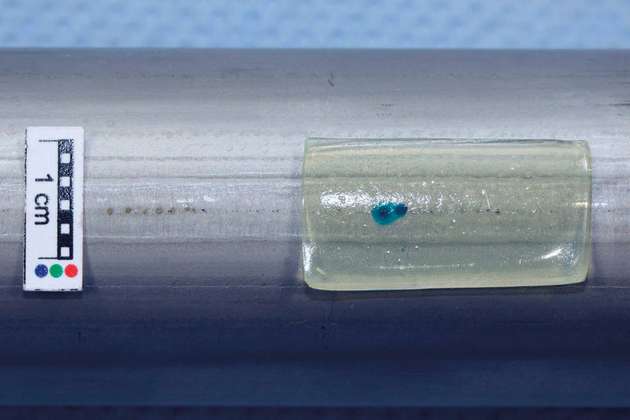

Ist die Passivschicht nicht durchgängig, treten zweiwertige Eisenionen aus den Fehlstellen in der Schutzschicht heraus und verlassen den Werkstoff. Wasser mit geringen Mengen an Natriumchlorid und ein Indikator für Eisenionen sind die Inhaltsstoffe der gelartigen Korropads. Der in wässriger Lösung gelblich-transparente Indikator Kaliumhexacyanoferrat(III) zeigt bei Kontakt mit den heraustretenden Eisenionen einen spontanen Farbumschlag zu „Berliner Blau“. Deutlich erkennbare blaue Punkte erscheinen in den leicht gelblichen Pads. Jeder Punkt zeigt an, dass an dieser Stelle die schützende Passivschicht auf der Stahloberfläche nicht vorhanden ist oder sich nicht ausbilden konnte.

Das Korropad-Verfahren ist eine zerstörungsfreie Prüfung. So können Komponenten von Rohrleitungen und Behälter schon vor dem Einbau in eine verfahrenstechnische Anlage auf ihre Korrosionsbeständigkeit hin untersucht werden. Ein weiterer Vorteil: Der Test ist einfach anzuwenden; spezielle Vorkenntnisse oder Expertenwissen auf dem Gebiet der Korrosion oder Elektrochemie sind nicht erforderlich. Die Korropads besitzen etwa die Größe einer Fünf-Cent-Münze. Bevor sie aufgelegt und angedrückt werden, ist eine Reinigung mit Aceton oder Alkohol der zu prüfenden Oberfläche notwendig. Die Prüfzeit beträgt 15 Minuten. Dann werden die Pads mit einem Kunststoffspatel entfernt und auf eine Kunststoffträgerfolie gelegt. Für die Auswertung und Dokumentation ist es hilfreich, das Prüfergebnis einzuscannen oder zu fotografieren. Wird Korrosionsgefahr entdeckt, beraten sich die Werkstoff-Experten mit dem Anlagenbetreiber und planen die nächsten Schritte.

Oberflächendetektive im Praxistest

Die Prüfung wirkt vorrangig oberflächenspezifisch. Das Verfahren eignet sich für den Einsatz an allen relevanten nichtrostenden Stahlsorten. Umfangreiche Praxistests bei TÜV Süd Chemie Service bestätigten dies. Prüfobjekte waren austenitische Chrom-Nickel-Molybdän-Stähle. Alle Tests an Anlauffarben nach dem Schweißen ergaben auch Anzeigen im Korropad. Zudem wurde beobachtet, dass elektrochemisches Reinigen oder Polieren mit dafür geeigneten Vorrichtungen oder die mechanische Bearbeitung wie das Bürsten der Schweißnähte teilweise noch zu Anzeigen führte. Offensichtlich war die Beseitigung der Anlauffarben zuvor nicht in ausreichendem Maße durchgeführt worden, was einer vollständigen Neubildung der Passivschicht entgegenwirkte.

Zu Vergleichszwecken wurden die Praxistests bei TÜV Süd Chemie Service von lokalen elektrochemischen Messungen begleitet. Die Ergebnisse zeigten, dass an den Stellen, wo Korropad-Prüfungen zu Anzeigen führten, ein niedrigeres Lochkorrosionspotential ermittelt werden konnte. Folglich ist an diesen Stellen die Korrosionsgefahr erhöht. Die Anwendung des Verfahrens bietet einen weiteren Vorteil: Der Schnelltest führt den Nachweis, dass die Passivschicht nach Schleif-, Beiz-, oder sonstigen Reinigungsschritten gut ausgebildet und damit auch später beim Betrieb nicht mit Problemen zu rechnen ist. Zudem konnte die Eignung des Schnelltests für die Qualitätssicherung belegt werden: Auf der Außenseite von längsnahtgeschweißten Rohren im Neuzustand wurden zweifelsfrei Fehlstellen nachgewiesen.

Klarheit von Anfang an

In zahlreichen Versuchen und Praxisanwendungen bestätigte TÜV Süd Chemie Service die Eignung des Korropad-Verfahrens. Die Korrosionsbeständigkeit der Stähle kann sowohl im Lieferzustand als auch nach der Verarbeitung geprüft werden. Von Anfang an besteht damit Klarheit und Sicherheit beim Korrosionsschutz. Dies nützt etwa auch Handwerksbetrieben, die sich so vor kostenintensiven Gewährleistungsansprüchen schützen können. Mit dem Verfahren lassen sich aber auch viele prozessbedingte Einflussfaktoren auf die Oberflächengüte und den Werkstoff charakterisieren.

Aufgrund der schnellen Anwendung und der einfachen Auswertung der Prüfergebnisse können positive wie auch negative Veränderungen in Bezug auf die Passivschichtstabilität sofort erkannt werden. Damit wird der Anwender in die Lage versetzt, schnell zu reagieren, kritische Einflüsse zu eliminieren und eine Optimierung von Inhouse-Prozessen einzuleiten. Als potentielle Einsatzgebiete der Korropads kommen zudem die Bereiche der Wareneingangs- und/oder Warenausgangskontrolle in Frage.