Manchmal kommt es einem vor, mit Industrial Ethernet passiert das gleiche wie mit den unzähligen zueinander inkompatiblen Feldbussen der letzten Jahrzehnte: Profinet, Ethernet/IP, EtherCAT, CC-Link IE, Powerlink, Sercos III, Modbus-TCP buhlen um die Gunst der Automatisierer. Manche sind echtzeitfähig, andere betten nur alte Feldbus-Telegramme in einen TCP/UDP-Frame ein. Dann gibt es wieder Gateways, damit diese verschiedenen Industrial Ethernet Standards miteinander sprechen können. Gilt also der Spruch „alles wie immer, nur schlimmer“?

Nein, denn bei genauerem Hinsehen sind die Weichen längst gestellt. Fakt ist, das besonders in Europa Profinet unter den Industrial-Ethernet-Varianten eine hohe Verbreitung gefunden hat. Außerdem hat sich die deutsche Automobilbranche schon 2004 in der AIDA (Automatisierungsinitiative Deutscher Automobilhersteller) mit Audi, BMW, Daimler und VW für Profinet als künftigen Standard entschieden. Entsprechend schnell adaptierten auch die Hersteller von Automatisierungskomponenten Profinet in ihren Lösungen. Weichenführend für die rasante Verbreitung ist auch der noch immer sehr beliebte klassische Feldbus Profibus. Profinet baut auf den Mechanismen von Profibus auf, Anwender können so sehr leicht auf die Industrial-Ethernet-Variante migrieren.

Doch ist alles wieder hinfällig, weil OPC UA und TSN nun alles an sich reißen? Oft hört man Aussagen wie „mit TSN werden bisherige Echtzeitbusse überflüssig“ und „mit OPC UA lässt sich die ganze Produktion vernetzen, andere Industrial Ethernet Protokolle sind nicht mehr notwendig“. Das sind aber Fehleinschätzungen, denn die Technologien ersetzen sich nicht gegenseitig, sondern ergänzen sich sogar idealerweise.

Profinet & OPC UA: Perfektes Zusammenspiel

Profinet als etabliertes echtzeitfähiges Protokoll für Industrial Ethernet ist prädestiniert für die Controller-Device-Kommunikation. Bei dem zyklischen Datenverkehr sind hohe Performance, geringe Latenzzeiten, festgelegte Hierarchie sowie umfangreiche und komfortable Diagnosemöglichkeiten entscheidend. Hinzu kommt noch das bei der Maschinensteuerung äußerst wichtige Thema Safety. Profinet kann über das Profil Profisafe gleichzeitig sämtliche Sicherheitsfunktionen übernehmen – auch das war eine zwingende Forderung der Automobilindustrie. „Inzwischen sind wir mit Profisafe Marktführer bei den Safety-Protokollen“, hebt Karsten Schneider, Chairman von Profibus & Profinet International, die Bedeutung der Sicherheitsfunktionalität hervor. Profinet bietet aber nicht nur Echtzeitkommunikation und Safety über Ethernet an, auch Energiemanagement von Feldgeräten ist über das Profil ProfiEnergy einfach möglich.

OPC UA – soviel vorweg – kann parallel zu Profinet über ein Ethernet-Kabel übertragen werden. Doch die Anwendungsszenarien unterscheiden sich: OPC UA wird heute im Wesentlichen für die vertikale Kommunikation aus dem Feld in die SCADA/MES beziehungsweise IT-Ebene verwendet. Mit seinem Informationsmodell wird es künftig auch zusammen mit den Transportprotokollen AMQP oder MQTT für die Kommunikation in die Cloud Verwendung finden. Zusätzlich liegt der Fokus aber auch auf der horizontalen Kommunikation auf Controllerebene, also dem Verbinden von im Netzwerk gleichberechtigten Controllern; über die sogenannte Pub/Sub-Erweiterung. OPC UA eignet sich somit ideal für die Kommunikation zwischen Maschinen, modularen Fertigungszellen und ganzen Anlagen. Statt zyklischer Daten werden hier strukturierte Daten und flexible Informationsmodelle übertragen. OPC UA bietet sich auch noch für die herstellerunabhängige Kommunikation innerhalb von Maschinen an. Hier sei insbesondere die Verbindung der Maschinensteuerung mit der Bedienerschnittstelle erwähnt. Anbietern von HMI-Systemen steht damit eine universell einsetzbare Kommunikationsschnittstelle zur Verfügung.

Durchgängige Kommunikation

Durch die Kombination von Profinet und OPC UA wird eine durchgängige Kommunikation über alle horizontalen und vertikalen Ebenen möglich – und das ohne Verständigungsprobleme. An der einfachen Verbindung der beiden Protokolle arbeitet Profibus & Profinet International, um Anwendern eine komfortable Konfiguration der Produktionsnetzwerke auf Basis von Industrial Ethernet zu ermöglichen. „Beide Systeme ergänzen sich ideal, weil sich Profinet und OPC UA in ihren Aufgaben komplett unterscheiden. Für die Kommunikation zwischen Maschinen und hoch in die Ebenen MES, ERP und Cloud ist OPC UA aus unserer Sicht auch alternativlos“, ordnet Schneider die Rolle des Standards ein. Profinet lässt sich durch seine Profile auch durch OPC UA nicht ersetzen, zudem „sprechen die hohe Verbreitung und die Vielzahl an Engineering- und Projektierungstools, wie beispielsweise das TIA Portal von Siemens, für Profinet“, fügt Schneider hinzu.

TSN: Freie Fahrt für Profinet & OPC UA

Und was ist mit TSN, braucht es dann noch echtzeitfähiges Profinet? Auch hier muss erstmal ein Missverständnis ausgeräumt werden, das in vielen Köpfen herrscht. Time-sensitive Networking (TSN) ist kein Industrial Ethernet Protokoll wie beispielsweise Profinet, sondern nur das Transportmittel für die Protokolle. TSN kann somit keinen Feldbus ersetzen, schließlich handelt es sich hier um die hardwarenahe Layer-2-Ebene. TSN bringt aber die Gigabit-Bandbreite der IT-Netze mit der geringen Latenz und Robustheit der Produktionsnetze zusammen. Die TSN-Technologie kann Bandbreiten reservieren und priorisieren und stellt sowohl für Profinet als auch OPC UA eine Datenautobahn ohne Tempolimit dar. „Wir werden Profinet um die Mechanismen von TSN erweitern, um eine einfache und schrittweise Migration auf die neue Technologie zu ermöglichen“, freut sich Schneider auf den Ausbau des Industrial Ethernets. Profinet wird damit sowohl für den Anlagen- also auch für den Motion Control lastigen Maschinenbau voll auf die neue IEEE-konforme TSN-Technologie setzen.

IO-Link: Eine Sprache mit dem Sensor

Bleibt noch das letzte Stück hin zum Sensor… Mit den Feldbussen hat die digitale Kommunikation an der E/A-Ebene aufgehört – wo die ganzen Sensoren angeschlossen sind. Mit IO-Link lässt nun auch der „letzte Meter“ zum Sensor digital vernetzen. Damit erleichtert sich vor allem die Konfiguration und Diagnose der Sensoren erheblich. Außerdem gibt es keinen Bruch mehr in der Kommunikation vom Sensor in die höheren Ebenen. Durch die enge Verknüpfung von IO-Link mit Profinet können Anwender IO-Link-Devices wie Profinet-Geräte behandeln, separate Tools sind nicht notwendig.

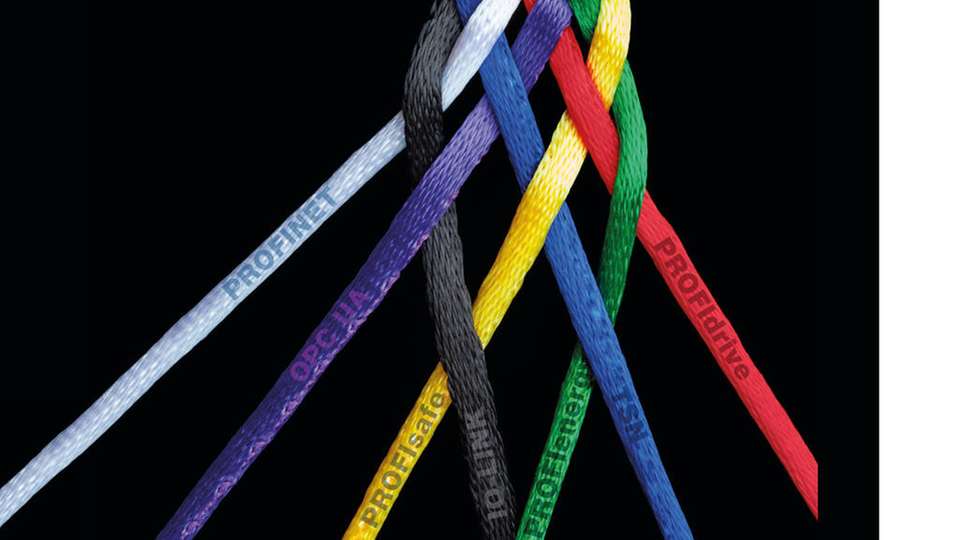

Betrachtet man eine komplette Produktion, so erhalten Anwender durch die Kombination von IO-Link, Profinet, OPC UA und künftig TSN eine ideal aufeinander abgestimmte Infrastruktur für die Verwirklichung von Industrie 4.0-Szenarien.

.jpg)

.jpg)