Die Qualität ihres 3D-Druckers können Anwender schnell und unkompliziert mit einem Referenzbauteil beurteilen. Sie drucken ein Bauteil als Referenz aus und nehmen seine Qualität in Augenschein. Sind die Oberflächen glatt und die Schichten gut miteinander verbunden? Wie sieht die Füllstruktur aus? Wirkt es stabil und wertig? In der Regel erfolgt eine solche Beurteilung ausschließlich qualitativ und rein subjektiv. Ein exaktes Bewertungssystem fehlt, nach dem das Referenzbauteil beurteilt werden könnte.

Wissenschaftler vom Fraunhofer IPA haben deshalb ein Referenzbauteil mit einem zugehörigen Bewertungssystem entwickelt, das eine schnelle, unkomplizierte und objektive Beurteilung der Qualität eines 3D-Druckers erlaubt. Außerdem können Anwender die Qualität des Referenzbauteils bei Bedarf auch quantitativ bewerten, indem sie zum Beispiel prüfen, ob das gefertigte Bauteil die vorgegebenen Maße einhält.

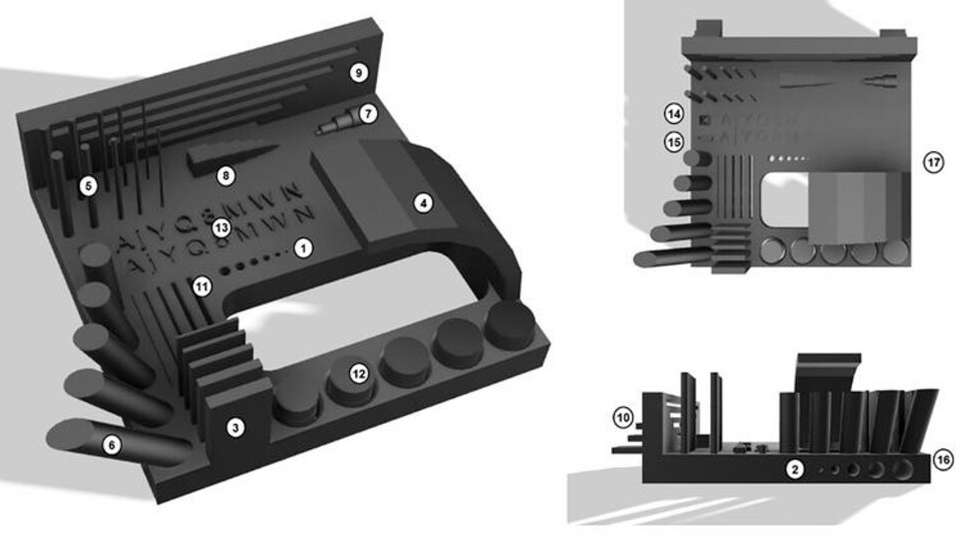

Bewertungssystem mit 17 Prüfgeometrien

Das Referenzbauteil enthält unterschiedliche nachprüfbare Geometrien, die auf Basis der VDI-Richtlinie 3405 3.2 (Entwurf) entwickelt wurden. Zu diesen sogenannten Prüfgeometrien zählt zum Beispiel der „minimale Neigungswinkel freistehender Wände“ oder der „minimale senkrechte Lochdurchmesser“. Insgesamt wurden 17 Prüfgeometrien integriert. Die Grundfläche des Referenzbauteils beträgt 70 x 70 mm2.

Hintergrund: VDI-Richtlinie 3405

Die VDI-Richtlinie 3405 Blatt 3.2 (Entwurf) bewertet Materialien und Maschinen für den 3D-Druck, auch bekannt als additive Fertigung, mit Prüfgeometrien. Dabei wird eine Reihe von Prüfgeometrien vorgestellt, mit deren Hilfe additive Fertigungsverfahren validiert werden können.

Entwickelt wurde das Referenzbauteil insbesondere für das 3D-Druckverfahren „Materialextrusion“. Bei der Materialextrusion, kurz MEX genannt, wird ein erwärmter Kunststoff durch eine Düse gefördert und schichtweise abgelegt. Die Energie, die durch die Erwärmung in den Kunststoff eingebracht wird, reicht aus, damit dieser nach dem Ablegen mit der darunterliegenden Schicht verschmilzt. Nach dem Abkühlen des Kunststoffes entsteht so eine dauerhafte Verbindung.

Von der schnellen Beurteilung bis zum Vergleich

Zur Beurteilung der Qualität ihrer 3D-Drucker müssen Anwender das Referenzbauteil im ersten Schritt mit den vorgegebenen Fertigungsparametern wie zum Beispiel 0,15 mm Schichthöhe und 0,4 mm Düsendurchmesser fertigen. Anschließend können diese die Prüfgeometrien des gefertigten Referenzbauteils mit dem Bewertungssystem abgleichen.

Zu guter Letzt kann der Anwender mithilfe eines 3D-Scanners eine quantitative Abweichungsanalyse vornehmen. Das gescannte Referenzbauteil wird dabei mit dem originalen CAD-Modell verglichen und so werden die exakten Abweichungen für jede Prüfgeometrie ermittelt. Ebenso kann im letzten Schritt eine quantitative Bewertung des sogenannten „Schwingungstests“ erfolgen. Anhand dieser Prüfgeometrie kann bestimmt werden, wie stark sich die Schwingungen (umgangssprachlich: „Ghosting“) des 3D-Druckers auf das 3D-gedruckte Bauteil übertragen. Mit einem entsprechenden Messgerät wird das Wellenprofil dieser Schwingung aufgenommen und exakt vermessen.

Die IPA-Experten wollen die Bewertungsergebnisse künftig sammeln und in eine Datenbank für unterschiedliche Materialen sowie 3D-Drucker überführen. Wer seine Bewertungsergebnisse mit dem IPA teilen möchte oder laufende Informationen zum Thema Qualitätssicherung im 3D-Druck wünscht, kann gerne der LinkedIn-Gruppe beitreten.

Das Referenzbauteil mit dem zugehörigen Bewertungsschema ist ab sofort kostenfrei verfügbar.