P&A:

Herr Dr. Herrmann, Clariant ist in vielen verschiedenen Branchen tätig. Was stellen Sie im Industriepark Höchst her?

Dr. Herrmann:

Mit 1350 Mitarbeitern in Forschung und Produktion stellt Clariant am Standort Höchst zum einen verschiedene Pigmente her und zum anderen Polyolefinwachse, die unter dem Namen Licowax und Licocene vermarktet werden. Die Produkteigenschaften können je nach Kundenanforderungen genau eingestellt werden, so zum Beispiel die Härte, Viskosität oder der Schmelzpunkt. Damit eignen sich diese Wachse besonders für Anwendungen in der Kunststoff- oder Klebstoffindustrie. Wir machen sowohl Polyethylen-Wachse als auch Polypropylen-Wachse. Die beiden Produkte sind sehr unterschiedlich. Insbesondere bei der Konfektionierung.

Dennoch benutzen Sie seit zehn Jahren dafür die Sandvik-Anlagen.

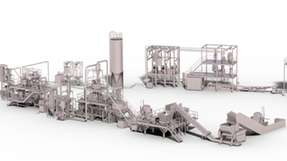

Richtig. Beide Wachse lassen sich auf Stahlbandkühlern zu Granulaten verarbeiten. Die Stahlbänder dienen uns als universeller Konfektionierer für Wachse. Das ist sehr vorteilhaft, weil wir tatsächlich nur einen Anlagentyp benötigen. Es gibt keine vergleichbare Technologie, mit der man dieses Spektrum von Produkten in einen festen Zustand überführen kann. Zudem sind die Stahlbänder sehr robust.

Aber zu der Anlage gehört ja mehr als das Stahlband. Sie verwenden den Sandvik-Rotoform. Wo sehen Sie hier die Vorteile?

Ein Stahlband bekommen Sie auch von anderen Firmen, wenn es nur das ist. Das Wichtigste ist aber: die Aufgabeeinheit, der Rotoform. Und das Schöne an ihm ist, dass sich sein Außenrohr sehr schnell montieren und demontieren lässt. Das ist ein wirklich herausragender Vorteil. Wir fahren mit unseren Produkten 24 Stunden am Tag das ganze Jahr durch.

Sie haben also keine Produktionsunterbrechung?

Wir haben hin und wieder mal einen Typwechsel, aber der Anspruch ist, dass diese Anlagen Tag und Nacht laufen. Natürlich kommt es bei Temperaturen von 100 °C bis 350 °C zu Vercrackung, also zu Zersetzungen. Und die führen, selbst wenn es nur sehr kleine Mengen sind, dazu, dass sich die Bohrungen verstopfen. Wenn 30 Prozent der Bohrungen verschlossen sind, hat man eben nur noch 70 Prozent der Leistung. In diesem Fall halten wir das Ganze einfach an, wechseln das Rotoform-Außenrohr und lassen die Produktion dann weiterlaufen. Das können meine eigenen Instandhalter innerhalb einer Stunde durchführen. Das heißt, ich habe keine Produktionsunterbrechung.

Sie haben im Herbst 2014 eine neue Anlage bei Sandvik bestellt. Was waren Ihre Auswahlkriterien?

Wir haben gute Erfahrungen mit Sandvik gemacht. Der zweite wichtige Punkt ist: Wir brauchen natürlich eine einheitliche Anlagenstruktur. Zwei Anlagen von Sandvik und die dritte von einem anderen wäre ungünstig. So profitieren wir bei der Instandhaltung. Deshalb haben wir auch die elektrische Ausrüstung angepasst. Das heißt, wir haben die elektrische Steuerung der Anlagen von 2004 auf den neusten Stand bringen lassen. Das Ziel ist es, Parameter über das eine Band zu erarbeiten und auf ein anderes übertragen zu können. Das wäre also das dritte Argument für den Operator: Er hat die identische Anlage vor sich und kann mit den gleichen Parametern arbeiten. So erhalten wir reproduzierbare Ergebnisse.