Die Datenkonnektivität und das Konzept intelligenter Fabriken sind bei Weitem keine kurzlebige Modeerscheinung oder leere Marketingbotschaft, mit der nur mehr Produkte verkauft werden sollen. Sie werden von Kunden und Endbenutzern in jedem Land, in fast jeder erdenkbaren Branche und in nahezu allen Anwendungsbereichen vorangetrieben. Aus diesem Grund laufen OEMs, die keine datenfähigen Maschinen bereitstellen, ernsthaft Gefahr, von denjenigen verdrängt zu werden, die dies tun. Ohne Daten gibt es kein Wissen – und ohne Wissen keinen Fortschritt.

Agilität sorgt für Flexibilität

Es gibt viele andere Gründe, warum moderne Automationssysteme weitere Vorteile bieten können, zusätzlich zu denen in Zusammenhang mit Daten. Agilität ist ein weiterer Schlüsselfaktor der intelligenten Fabrik. Endbenutzer wünschen sich Maschinen, die im Handumdrehen geändert werden können. Sie wollen minimale Ausfallzeiten beim Wechseln zwischen Serien und Produkten, um den Modeerscheinungen bei Verbrauchern Rechnung zu tragen, und sie möchten Seriengrößen reduzieren können, ohne dass Skalenvorteile verloren gehen.

Diese Art von Agilität ist nur mit modernen Automationslösungen möglich, wie servogesteuerten Achsen, die über digitale Architekturen laufen. Nocken und Ketten mit fester Teilung mögen in Maschinenanwendung vortrefflich funktionieren. Sie stellen aber eine veraltete Technologie dar, die sich nur für einen festgelegten Zweck eignet und den oben beschriebenen Anforderungen nicht gerecht wird.

Ein weiterer großer Vorteil der modernen Automation sind ganz einfach die Steigerungen, die Sie in Bezug auf Durchsatz, Betriebszeit und Investitionsrendite (ROI) erzielen. Servosysteme können komplizierter und teurer erscheinen, bei Betrachtung der Gesamtanlageneffektivität (GAE) sind moderne Lösungen ihren klassischen mechanischen Pendants aber weit überlegen. Der Kapitalaufwand mag höher sein, doch die Betriebsausgaben sinken.

Ethernet für bidirektionale Kommunikation

Der erste Schritt bei jeder Maschinenmodernisierung besteht darin, zu entscheiden, welche Systemteile Sie für die gewünschten Funktionen benötigen. Ebenso wichtig ist es, zu bestimmen, wie diese Systemteile untereinander und mit Ihrem Unternehmen im weiteren Sinne kommunizieren werden, um für den bidirektionalen Datenaustausch zu sorgen, auf den sich die Industrie 4.0 stützt. Es gibt viele Industriefeldbusprotokolle, die verschiedene Ebenen und Anwendungen abdecken, aber auf übergeordneter Ebene setzen sich Ethernet- und Ethernet-basierte Systeme durch.

Die meisten großen Automationsanbieter bieten Standard- oder standardbasierte Ethernet-Lösungen mit deutlich mehr Flexibilität als die geschlossenen, proprietären Feldbusse, die es vor 10 Jahren gab. Ethernet ist möglicherweise nicht die beste Lösung für Automation der Stufe 0, aber das ist mit speicherprogrammierbaren Steuerungen (SPS) und Programmable Automation Controllern (PACs), die als Mittelsmann fungieren und mit den datenhungrigen übergeordneten Systemen zusammenarbeiten, kein Problem mehr.

Starterkits erleichtern den Einstieg

SPS und PACs sind das Gehirn des Systems und stellen sämtliche Steuerungsaspekte sowie die Schnittstelle mit anderen vor- und nachgeschalteten Vorgängen bereit. Wie bei jedem Automationselement haben Benutzer die Wahl zwischen zahlreichen Lieferanten. Dies bietet den Vorteil, dass sie die am besten geeigneten Lösungen finden können, anstatt ihr Steuerungssystem übermäßig oder unzureichend auszustatten. Die großen Anbieter erkennen auch, dass die SPS-Auswahl in gewisser Weise eine schwarze Kunst sein kann, insbesondere für diejenigen ohne ausreichend Kenntnisse in Zusammenhang mit diesen Systemtypen.

Um die ersten Schritte zu erleichtern, bieten viele Anbieter eine Reihe von Starterkits. Ein Beispiel sind die Logo!8-Starterkit von Siemens, die ein Logikmodul mit internem oder externem Display, Simatic WinCC Basic V13, Logo!Power-Stromversorgung und Logo! Soft Comfort V8-Software zur Programmierung mittels PC umfasst. Eine Alternative ist das Starterkit Simatic S7-1200 mit einem SIM 1274 Digital Input Simulator und mehrsprachiger Dokumentation auf CD. Die Programmiersoftware Simatic STEP 7 Basic V11.X steht im Siemens TIA Portal zur Verfügung.

Sicher, funktional und anpassbar

Auf der Steuerungsebene müssen Maschinenbauer oft auch die Sicherheitsfunktionen ihrer Maschinen berücksichtigen. SPS und PACs mittlerer und höherer Ebene verfügen häufig über sicherheitsfähige Weiterentwicklungen oder Plug-in-Module, die beide über Ethernet oder dedizierte Sicherheitsnetzwerke betrieben werden können. Manchmal ist ein dedizierter Sicherheitsprozessor der beste Ansatz. Ein gutes Beispiel hierfür ist der Omron NX-SL3300. Der NX-SL3300 bietet Konnektivität über das EtherCAT-Protokoll (FSoE), das eine flexible Konfiguration ermöglicht, da die Sicherheitseinheiten mit standardmäßigen NX-E/A-Modulen kombiniert werden können. Mit diesem Ansatz kann der NX-SL3300 bis zu 128 Sicherheits-E/A-Einheiten steuern. Eine EN ISO13849-1-Einstufung (PLe/Sicherheitskategorie 4) und IEC 61508 (SIL3)-Zertifizierung bedeuten auch, dass moderne Sicherheitsgesetze eingehalten werden.

Die Bedienerinteraktion ist ein weiterer wichtiger Designaspekt für das intelligente, agile Werk, da eine benutzerfreundliche Mensch-Maschine-Schnittstelle (MMS) es Bedienern ermöglicht, Maschinen nicht nur zu befragen, sondern auch schnell Rezeptänderungen anzuwenden oder Produktionsparameter zu ändern. Ein Fallbeispiel wäre die Simatic KTP400 Basic-MMS von Siemens. Die MMS bietet Signalisierung, Rezeptmanagement, Diagrammfunktionalität und Sprachumschaltung und stellt die Verbindung über standardmäßiges Ethernet/Profinet (für grundlegende Funktionalität) her. Sie kann mit Simatic Step 7 Basic-Software konfiguriert werden, womit dieselbe Softwareumgebung wie mit der zuvor erwähnten Simatic S7-1200-SPS zur Verfügung steht.

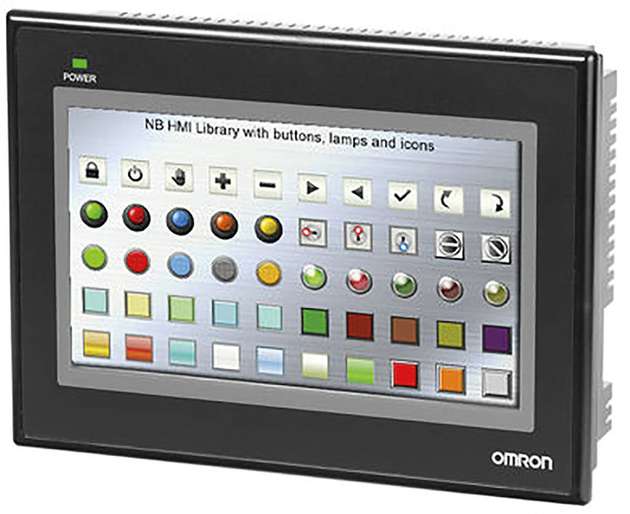

Die NB7W-TW01B-MMS von Omron ist eine 800-x-480-Pixel-Einheit mit mehreren Schnittstellen, einschließlich RS232, Ethernet, USB-Gerät und USB-Host. Mit 128 MB internem Speicher und der Möglichkeit zur Bereitstellung von Vektor- und Bitmap-Grafikfunktionalität sowie Display-Klarheit und -funktionalität ist dies eine ideale Lösung für komplexere Architekturen.

Trotz der jüngsten Entwicklungen, die das Anzeigen von Daten durch MMS und die zunehmende Fähigkeit zum Remote-Zugreifen auf Systeme über Netzwerke umfassen, gibt es nach wie vor einen Bedarf an Datenschreibern. Diesbezüglich sind die Lebensmittel- und Getränkeindustrie sowie die Chemiebranche gute Beispiele. Hier müssen die Prozessdaten dokumentiert, archiviert und ausgewertet werden, um sicherzustellen, dass hohe Standards eingehalten und Berichte zu allen Aspekten des Prozesses erstellt werden können. Der Jumo Logoscreen nt-Schreiber ist ein Beispiel für eine Lösung für diese Anwendungen. Mit mehreren Thermoelementen und Widerstandsthermometereingängen, gekoppelt mit einem Potentiometereingang mit 0 bis 4.000 Ohm, eignet sich dieses Gerät ideal für die Datenerfassung und -analyse von mehreren Knoten. Zusätzlich zur Unterstützung von RS232/485- und Ethernet-Konnektivität können Daten auch lokal auf CompactFlash oder einem USB-Speicherstick gespeichert werden.

Voraussetzungen für intelligente Fabriken

Wie Sie gesehen haben, ist eine Ethernet-Verbindung das gemeinsame Merkmal aller dieser Produkte, was deutlich macht, dass Daten eines der wichtigsten Assets jeder modernen Automationslösung sind. Intelligente Fabriken sind nur dann intelligent, wenn sie intelligente Maschinen enthalten, und die Erstellung intelligenter Maschinen liegt heute für keinen Ingenieur mehr außerhalb des Möglichen oder Machbaren. Viele der führenden Anbieter bieten – über Distributoren wie Distrelec – Support, Starterpacks und benutzerfreundliche Software, die viele der Hürden der Industrie 4.0 beseitigen. Und dank intelligenterer Lösungen werden sich die Maschinenfunktionen weiter verbessern, was OEMs und ihre Produkte für die Endbenutzer deutlich attraktiver macht, da für diese Daten, Agilität und Flexibilität inzwischen ausschlaggebende Faktoren sind.