Auf dem Weg zu Industrie 4.0 fehlt insbesondere KMU oft das Know-how, Digitalisierungspotenziale im eigenen Betrieb zu beurteilen und zielgerichtet umzusetzen. Die Hürde für die Einführung neuer technologischer Lösungen scheint dort besonders hoch – sei es, weil das Wissen um die richtige Technologieauswahl und eine effiziente Einführungsstrategie fehlt, sei es, weil sich die Mitarbeitenden die notwendigen Kompetenzen erst noch aneignen müssen oder weil der finanzielle Mehrwert gegenüber dem Aufwand nicht eingeschätzt werden kann.

Dabei lässt sich bereits mit kleinen Mitteln viel erreichen – wenn man an den richtigen Stellen ansetzt.

Maximaler Praxisbezug gewünscht

Somit war es Ziel des Projekts „Technologien und Lösungen für die digitalisierte Wertschöpfung“, Anwendungen zu entwickeln, die KMU und ihre Mitarbeitenden auf dem Weg in Richtung Industrie 4.0 unkompliziert unterstützen können. Dafür setzte das Fraunhofer-Institut für Integrierte Schaltungen IIS auf eine ganzheitliche Herangehensweise: Das Institut verband im Forschungsprojekt seine wirtschaftswissenschaftlichen Kompetenzen mit seiner Analytics-Expertise und seinem technologischen Know-how.

Für maximalen Praxisbezug konzentrierte es sich dabei auf folgende Aspekte:

eine praxisnahe Auswahl der zu digitalisierenden Anwendungen

passende IoT-Plattformen, mit denen Daten unkompliziert ausgetauscht werden können

das Schließen von technologischen Lücken

die Berücksichtigung des Faktors Mensch bei der Einführung und Umsetzung von Industrie 4.0

Werkzeuge und Methoden für das Management der digitalen Transformation

Als Basis für die Lösungsentwicklungen dienten klassische intralogistische und industrielle Abläufe wie Transport-, Kommissionier- und Montageprozesse, die aus Technologie- und Managementsicht analysiert und effizienter gestaltet wurden.

Dezentral gesteuerte Wertschöpfungskette geschaffen

In einem Gesamtdemonstrator wurde für ein vom Kunden individuell konfigurierbares Produkt der gesamte Ablauf von der Bestellung über den Wareneingang, die Lagerung, die Montage, die Verpackung bis hin zum Warenausgang im Test- und Anwendungszentrum L.I.N.K. des Fraunhofer IIS nachgebildet und so sukzessive in ein Cyber-Physisches System (CPS) verwandelt.

Wo möglich, wurden am Markt bereits verfügbare technische Komponenten und Lösungen eingesetzt. An anderen Stellen im Prozess, an denen die vorhandene Technologie die Anforderungen der Praxis noch nicht erfüllte, wurden von den Fraunhofer-Forschenden neue Lösungen entwickelt und in den Gesamtdemonstrator integriert.

Im Ergebnis ist damit eine dezentral gesteuerte und auf smarten Produkten und Services basierende Wertschöpfungskette entstanden, die mit minimalem Aufwand eine vollständig flexibilisierte Produktion ermöglicht.

Online-Präsentation der Forschungsergebnisse

Bei der digitalen Abschlussveranstaltung stellten Prof. Dr. Alexander Pflaum, Leiter der Fraunhofer-Arbeitsgruppe für Supply Chain Services des Fraunhofer IIS und Gesamtprojektleiter, sowie Jasper Jahn, Referent der Bereichsleitung Lokalisierung und Vernetzung des Fraunhofer IIS, die Forschungsergebnisse sowie die entwickelten Technologien und Lösungen vor.

In seinem Vortrag gab Prof. Alexander Pflaum aus Technologie-, Organisations- und Managementsicht einen ganzheitlichen Überblick über die unterschiedlichen Konzept- und Lösungselemente, die im Projekt entstanden sind. Er erklärte, wie wichtig es sei, Unternehmensprozesse in die oft rein technikgetriebene Betrachtung des Industrie-4.0-Kontextes einzubeziehen und dabei die Bedeutung des Faktors Mensch bei der Entwicklung von Industrie-4.0-Anwendungen nicht zu vergessen.

Ebenso wichtig sei es, neue Konzepte für Dienstleistungen und Geschäftsmodelle zu entwickeln, zum Beispiel sogenannte datengetriebene Geschäftsmodelle: denn diese seien die Grundlage für den Erfolg jeder digitalen Transformation. Er stellte unter anderem die entwickelten Hardware-Komponenten einschließlich der dazu passgenau ausgewählten Technologien sowie die leistungsfähige und nutzerfreundliche Software vor, mit der CPS-Daten aggregiert und auf Informationsbasis ausgewertet werden können. Außerdem erläuterte Alexander Pflaum die Bedeutung von Datenschutz und Datensicherheit, die es bereits bei der Konzeption möglicher Lösungen zu berücksichtigen gilt.

Jasper Jahn ging in seinem nachfolgenden Vortrag auf die im Projekt fokussierten Industrie-4.0-Anwendungen aus den Bereichen Behältermanagement, innerbetrieblicher Transport, Werkzeugnutzung und Kommissionierung näher ein. Für diese wurden im Projekt kostengünstige, autarke technologische Lösungen entwickelt, die auch im Kleinen umsetzbar und iterativ erweiterbar sind, und die sich deshalb insbesondere für KMU eignen.

Eine solche beispielhafte Anwendung ist das drahtlos funktionierende Pick-by-Light-System für die smarte Lagerkommissionierung. Mit diesem System können Fachanzeigen flexibel angebracht werden, was eine schnelle Umgestaltung von Entnahmefächern ermöglicht. Aus dessen Weiterentwicklung ist TRILUM hervorgegangen, ein mobiles Pick-by-Light-System zur beleglosen Kommissionierung und Montageunterstützung, das zur Marktreife gebracht wurde.

Physische Gesamtdemonstrator zum virtuellen Entdecken

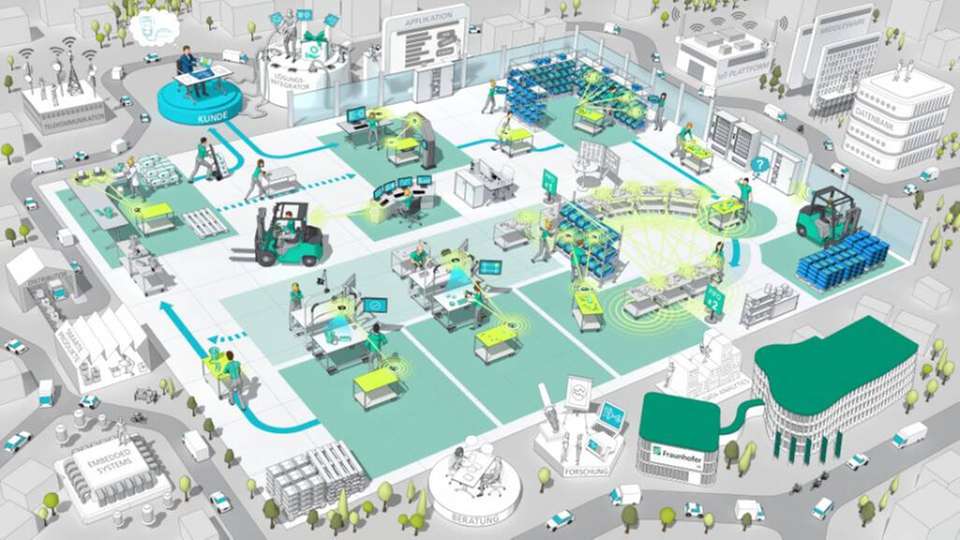

Der im Projekt entstandene Gesamtdemonstrator wurde in ein interaktives „Wimmelbild“ übersetzt, das die wesentlichen Projektergebnisse verständlich vermittelt und sich auch nach Projektende zum selbstständigen Entdecken im Internet eignet.

Das Bild zeigt am Beispiel des exemplarischen Produktions- und Logistikprozesses des physischen Demonstrators die zwei Ebenen der Lösungsfindung: Die entwickelten technologischen Anwendungen wie auch die Unterstützungsmöglichkeiten aus Organisations- und Managementsicht. Das Wimmelbild ist ebenfalls Bestandteil des Abschlussberichts, der am Ende der Veranstaltung an den Fördermittelgeber überreicht wurde.

Die Forschungsarbeiten wurden im Rahmen des Projekts „Technologien und Lösungen für die digitalisierte Wertschöpfung“ vom Bayerischen Staatsministerium für Wirtschaft, Landesentwicklung und Energie gefördert. Innerhalb der Initiative BAYERN DIGITAL ist es Bestandteil der Themenplattform Digitale Produktion.

Für das Bayerische Staatsministerium für Wirtschaft, Landesentwicklung und Energie fasste Staatssekretär Roland Weigert, MdL, die Bedeutung des Projekts zusammen: „Mit dem Forschungsprojekt ›Technologien und Lösungen für die digitalisierte Wertschöpfung‹ sollen insbesondere kleine und mittlere Unternehmen bei der Einführung von Industrie-4.0-Lösungen im Bereich Produktion und Logistik unterstützt werden. Und das Fraunhofer IIS zeigt, wie es gehen kann. Es ist beeindruckend, was hier am Institut, auch mit der Unterstützung des Freistaates, in den vergangenen Jahren alles vorangebracht wurde.“

Den Wandel erfolgreich managen

Alexander Pflaum meinte dazu: „Eine der größten Herausforderungen der digitalen Transformation ist tatsächlich, den richtigen Einstieg zu finden, der eine effiziente Umsetzung erlaubt, ohne dabei den ganzheitlichen Blick auf das Unternehmen mitsamt seinen Mitarbeiterinnen und Mitarbeitern zu vernachlässigen. Hier benötigen KMU Unterstützung – und zwar durch technologische und methodische Lösungen, die flexibel einsetzbar sind, ineinandergreifen und die entscheidenden Technologie- wie Managementfragen gleichermaßen berücksichtigen. Diese Lösungen haben wir im Projekt entwickelt.“

Weitere Informationen finden Sie hier.

.jpg)