Im Bereich der mechatronischen Greifsystemkomponenten dominieren bislang vor allem binärschaltende Aktoren (digitale I/O) sowie Aktoren mit industriellen Busschnittstellen (Profibus, CAN). Erstere sind einfach zu bedienen, jedoch im Funktionsumfang weitgehend auf die Ausübung der mechanischen Grundfunktionen (Öffnen/Schließen) beschränkt. Letztere erfordern fundiertes Know-how bei der Programmierung, vergleichsweise hohe Investitionen und stoßen bei Echtzeitszenarien an Grenzen.

Zusätzlich gewinnen in jüngster Zeit Greifsystemkomponenten mit IO-Link- und industriellen Ethernet-Schnittstellen (Profinet, EtherCAT und EtherNet/IP) an Relevanz. Sie ermöglichen einen größeren Funktionsumfang und schaffen die Grundlage für eine Echtzeit-Prozessregelung. Ein detaillierter Blick auf den Funktionsumfang zeigt, wo Unterschiede und Möglichkeiten liegen.

Mechatronisches Greifen

Greifer mit digitalen I/O, wie der Kleinteilegreifer Schunk EGP, gelten als Einstiegssegment in die Welt der mechatronischen Handhabung. Gerade beim ersten Umstieg von pneumatischen auf mechatronische Greifsysteme erweist sich die Ansteuerung über digitale I/O als vorteilhaft, da das Prinzip der Ansteuerung beibehalten wird und keinerlei Programmierkenntnisse erforderlich sind.

An Grenzen stößt die Ansteuerung, wenn neben dem reinen Öffnen und Schließen der Greifer sowie der stufenweisen Einstellung der Greifkraft weitere Funktionen erforderlich sind, Zyklus für Zyklus unterschiedliche Hübe oder Greifkräfte eingestellt oder Prozessdaten abgefragt werden sollen.

IO-Link-Greifer

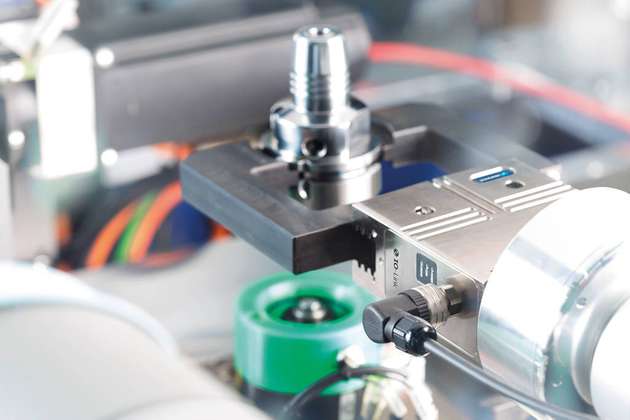

Bei den Greifern mit IO-Link-Schnittstelle, wie dem Schunk Universalgreifer PGN-plus-E oder dem Kleinteilegreifer EGP, der neben der digitale I/O-Variante auch als Variante mit IO-Link angeboten wird, können über die digitale Punkt-zu-Punkt-Verbindung auch Parametrier- und Diagnosedaten übertragen werden. Zusätzlich lässt sich der Verdrahtungsaufwand sowie die Zahl der Schnittstellen- und Steckverbindervarianten in der Anlage verringern.

IO-Link-Greifer lassen sich einfach und intuitiv in die Produktionsumgebung integrieren und mit geringem Aufwand in Betrieb nehmen. Ein einziges Kabel zur Steuerung und Spannungsversorgung genügt, damit der Greifer betrieben werden und Daten von der übergeordneten Steuerung empfangen oder an sie senden kann. Über die IODD (IO Device Description) meldet sich der Greifer an der übergeordneten Steuerung an.

Wo bisher nur binäre Schaltzustände (Ein/Aus) oder analoge Signale übertragen wurden, können dank IO-Link Parameter wie die Position und Greifgeschwindigkeit im laufenden Anlagenbetrieb zentral festgelegt und verändert werden. Auch die Greifkraft lässt sich über Einstellungen in der Software individuell an das jeweilige Werkstück anpassen, so dass Handhabungsszenarien mit deformationsempfindlichen Teilen realisiert werden können. Damit steigt die Flexibilität innerhalb der Anwendung.

Treten Störungen und Fehler auf, hat der Anwender die Möglichkeit, punktgenau einzugreifen. Dies führt zu einer immensen Zeitersparnis bei der Inbetriebnahme oder bei einem Austausch des Greifers.

Integrierte Diagnose

Integrierte Diagnosetools überwachen permanent den Zustand der Greifer und übermitteln Fehler automatisch an die übergeordnete Steuerung. Zusätzlich können Anlagenbetreiber beliebige Wartungsintervalle der Anlage auf dem Tool hinterlegen. Einstellparameter, die früher nach einem Variantenwechsel der Maschine zeitaufwändig durch Teachen, Anfahren und Korrigieren erneut ermittelt werden mussten, sind bei den IO-Link-Greifern von Schunk auf der Steuerung hinterlegt und damit sofort verfügbar.

Wer böse Überraschungen vermeiden möchten, sollte bei der Wahl der Komponenten darauf achten, dass die Greifer sowohl softwareseitig als auch hardwareseitig die IO-Link Spezifikationen einhalten. Ein wesentlicher Vorteil des IO-Link-Standards ist dessen Universalität: IO-Link-Master sind mit anderen Kommunikationsprotokollen, wie etwa Modbus/TCP, kompatibel.

Nachteilig hingegen kann sich auswirken, dass bei der Kommunikation über IO-Link stets ein IO-Link-Master erforderlich ist, der das Investitionsvolumen erhöht, programmiert werden muss und den Datendurchsatz einschränkt. IO-Link ist also kein wirklich echtzeitfähiges Kommunikationssystem. Spätestens wenn Zusatzfeatures wie Kameras, Sensoren oder zusätzliche Daten gefragt sind, stößt auch die Kommunikation über IO-Link an Grenzen.

Echtzeitregelung

Greifer mit industrieller Ethernet-Schnittstelle, wie der Universalgreifer Schunk EGL mit Profinet-Schnittstelle, ermöglichen einen deutlich größeren Funktionsumfang als Greifer, die über digitale I/O oder IO-Link angesteuert werden. Schon die Referenzierart lässt sich hier wahlweise auf Block, auf Geschwindigkeit, Stromfahrt oder Werkstück einstellen. Allein diese Einstellung würde die Möglichkeiten von Greifern mit IO-Link-Schnittstelle sprengen.

Hinzu kommen weitere Funktionalitäten, wie Messen, Positionieren oder die Anbindung an ein Gateway zur Datenauswertung über ERP-Systeme oder Cloud-Lösungen. Beim smarten Kleinteilegreifer Schunk EGI, der ebenfalls mit Profinet-Schnittstelle ausgestattet ist, profitieren Anwender zusätzlich von einem integrierten Webserver, über den alle grundlegenden Funktionen konfiguriert werden können, ohne dass eine zusätzliche Software erforderlich ist. Damit ist die Inbetriebnahme denkbar einfach gelöst.

Komfort ohne Overengineering

Grundsätzlich gilt: Jede Art der Ansteuerung hat spezifische Vor- und Nachteile. Wer lediglich ein Werkstück greifen möchte und keine weiteren Anforderungen an den Greifprozess stellt, kann getrost auf pneumatisch angesteuerte oder elektrisch angesteuerte Greifer mit digitalen I/O zurückgreifen. Damit reduzieren sich der Inbetriebnahmeaufwand, die Komplexität der Ansteuerung und nicht zuletzt auch das Investitionsvolumen.

Für Anwendungen, bei denen beispielsweise Zwischenpositionen oder im Wechsel unterschiedliche Greifkräfte erforderlich sind, kommen wiederum Greifer mit IO-Link infrage. Greifer mit industriellen Ethernet-Schnittstellen wiederum haben vor allem dann ihre Berechtigung, wenn eine Echtzeitregelung realisiert werden soll, eine spezielle Referenzierung erforderlich ist oder Prozessdaten erfasst werden.

.jpg)

.jpg)

.jpg)