Verzinkte Bauteile werden durch den Einsatz von Glanzerhalt-Passivierungen temporär geschützt. Jedoch verringern diese Überzüge die Haftung der zum Langzeitkorrosionsschutz aufgebrachten Pulverlacke drastisch. Eine zeit- und kostenaufwendige Entfernung der Schutzschichten ist dann nötig.

Wissenschaftler von Innovent haben deshalb gemeinsam mit der Firma Bader Pulverbeschichtung aus Aalen einen neuartigen Korrosionsschutz für Zinkoberflächen entwickelt. Das Verfahren basiert auf wässrigen kohlenhydrathaltigen Ansätzen und erlaubt es, abhängig von Art und Abwandlung der Kohlenhydrate das Schmelzverhalten der Schichten zu steuern. Daraus können sich immense Vorzüge ergeben.

Schutzschicht muss nicht entfernt werden

Ein erster Vorteil der neuen Methode ist, dass auf eine aufwendige mechanische und chemische Entfernung der Schutzschicht verzichtet werden kann. Die entwickelten Schichten lassen sich durch eine beim Pulverlackauftrag übliche Vorbehandlung mit einer Beizlösung einfach entfernen.

Der zweite und zugleich auch Hauptvorteil der Methode ist jedoch, dass die Beschichtung überhaupt nicht entfernt werden muss. Eine Überschichtung mit Pulverlacken, gefolgt von einem gemeinsamen Einbrennprozess, ist ohne Weiteres möglich. Dadurch kann der Energie- und Kostenaufwand bei der Oberflächenaufarbeitung reduziert werden. Die Qualität der pulverbeschichteten Zinkoberflächen soll sowohl nach Abtrag als auch nach Überschichtung der geforderten Güte entsprechen.

Wie hängen Kohlenhydratkonzentration und Schutzwirkung zusammen?

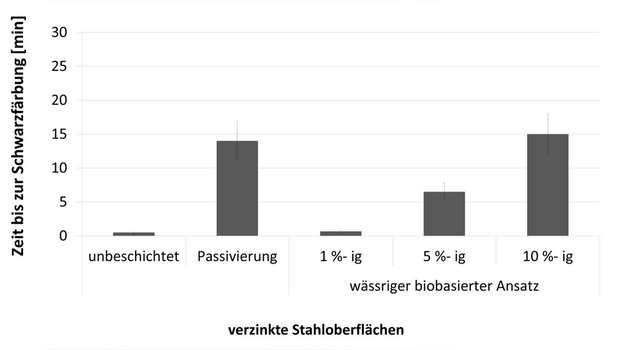

Im Projekt wurde zunächst das Schmelzverhalten ausgewählter Kohlenhydrate untersucht und angepasst. Parallel dazu fanden Versuche zur Herstellung stabiler wässriger Ansätze statt. Die Forschenden versuchten, eine mögliche Korrelation zwischen der Kohlenhydratkonzentration und der Korrosionsbeständigkeit der Schicht herzustellen. Hierfür analysierten sie die Schutzwirkung der Schichten nach dem Auftrag auf heißen Oberflächen.

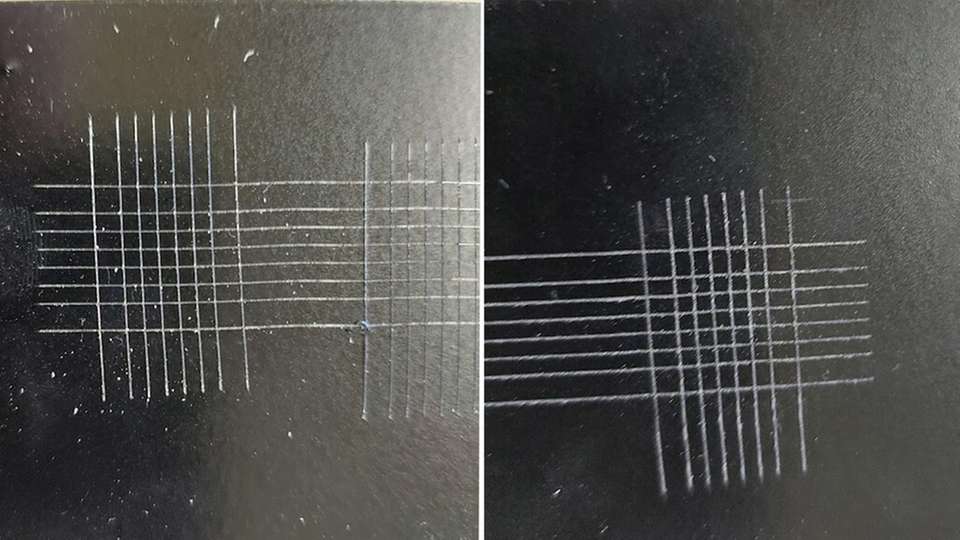

Zur Qualifizierung der hergestellten Schichten wurde ein bei Pulverbeschichtern gängiger Schnelltest durchgeführt. Im Fall eines unzureichenden Schutzes trat ein schneller Farbwechsel der Lösung von farblos zu schwarz ein. Die Anwesenheit einer guten Barriereschicht wurde durch eine verzögerte beziehungsweise ausbleibende Farbänderung signalisiert.

Es zeigte sich, dass mit steigender Kohlenhydratkonzentration die Zeit bis zum Farbumschlag stetig zunahm. Weiterführende optische und elektrochemische Untersuchungen bestätigten eine Korrelation zwischen den beiden Variablen. Ein Schutzniveau, das mit marktüblichen Produkten vergleichbar war, ließ sich mit einer Kohlenhydratkonzentration von zehn Prozent erreichen. Laut den Forschenden würde sich hier ein Ersatz gängiger Passivierungen anbieten.