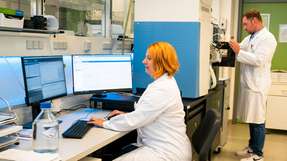

Bei der Herstellung niedermolekularer Medikamente und in Biotechanwendungen steigert PAT die Wirksamkeit und Produktivität der Prozesse. Neue PAT-Methoden führen außerdem zu einer stärkeren Integration von Entwicklung, Materialversorgung und Produktion, die nicht nur der Produktqualität und Prozesseffizienz zugutekommt, sondern auch die Markteinführungszeiten neuer Medikamente und Generika verkürzt.

Weniger Unterbrechungen durch PAT

Ein wesentliches Merkmal von PAT-Prozessen im Vergleich zur herkömmlichen Qualitätssicherung (QS) ist die Zeitersparnis, die durch das Eliminieren der zahlreichen Unterbrechungen im Produktionszyklus entsteht. Die herkömmliche Qualitätskontrolle erfordert nach den meisten Arbeitsgängen einen QS-Haltepunkt, an dem Proben genommen und zur Prüfung ins Labor gebracht werden.

Nach Auswertung der Ergebnisse ist das Produkt dann entweder bereit für die Abnahme, erfordert Nacharbeit oder wird verworfen. Aus Sicht der Herstellungsabläufe erfolgt diese als Testing Quality into the Product bezeichnete QS-Maßnahme eindeutig zu spät im Prozess.

Die traditionelle Qualitätskontrolle erkennt Fehler im Herstellungsprozess in der Regel erst nach Abschluss des Arbeitsgangs beziehungsweise Fertigstellung der Charge. Das heißt, Zeit und Ressourcen sind zu diesem Zeitpunkt bereits verbraucht.

Die PAT-gelenkte Produktion kommt hingegen vielfach ohne nachträgliche Qualitätskontrolle aus, weil die Produktqualität nicht „ertestet“, sondern unmittelbar im Produkt erzeugt wird. Hierdurch kann eine Verschwendung von Ressourcen vermieden werden.

Qualität kontinuierlich überwachen

PAT bietet einen ganzheitlichen Rahmen, um die Entwicklung des Produkts und der Herstellungsprozesse in jeder Phase beobachten und überwachen zu können. Dabei optimiert die Reaktionsfähigkeit des Systems die Nutzung der Zeitressourcen.

Während die Nachkontrolle den Fehler in der Produktion nicht immer eindeutig identifizieren kann, überwacht PAT die Qualität kontinuierlich, um den Prozess zu bewerten und zu steuern. Zudem werden Abweichungen und Fehler sofort angezeigt, sodass der Bediener umgehend eingreifen kann, sofern dies nicht schon automatisch geschieht.

Schneller beim Patienten

Da PAT den gesamten Produktionszyklus von der Entwicklung bis zur Massenproduktion beschleunigt, vergeht auch wesentlich weniger Zeit bis zur Produktabnahme und -freigabe. Je schneller die Entwicklung, Erprobung, Herstellung und Zulassung von Medikamenten vonstattengehen, desto größer ist das nutzbare Zeitfenster im Rahmen des Patentschutzes und desto schneller ist das Produkt bei Patienten, die dringend Hilfe benötigen.

Mehr als 700.000 Menschen sterben beispielsweise jedes Jahr an Infektionen mit resistenten Bakterien. Es würde bereits einen großen Unterschied machen, wenn die Freigabe eines neuen Medikaments zur Bekämpfung antibiotikaresistenter Bakterien und Viren um nur einen Monat früher erfolgen könnte. Unter diesem Gesichtspunkt kann die PAT-gelenkte Produktion für Pharmaunternehmen und Patienten in aller Welt ein alles entscheidender Faktor sein.

Eine Steigerung der Produktqualität ist ein weiterer wichtiger Aspekt in der Pharmaherstellung. Obwohl Fehler natürlich nie ganz auszuschließen sind, kann die Umstellung von herkömmlicher Qualitätskontrolle auf PAT-gelenkte Produktion die Fehlerquote und den Anteil minderwertiger Medikamente auf dem Markt reduzieren, indem sie die generelle Qualität der Endprodukte systematisch erhöht.

Gegen minderwertige Arzneimittel auf dem Markt

In der traditionellen Produktion werden nach der Herstellung Qualitätskontrollproben analysiert, um daraus auf die Qualität der gesamten Charge zu schließen. Diese Proben sind jedoch unter Umständen nicht repräsentativ für die Gesamtmasse, sodass trotzdem minderwertige Arzneimittel auf den Markt gelangen und Patienten zum Nachteil werden. PAT ermöglicht eine ganzheitliche Strategie, bei der die Produktqualität prozessbegleitend gesichert wird und nicht nur durch einige wenige Proben nach der Produktion.

Da PAT die Menge an nicht konformem Material im System reduziert, werden Ressourcen optimal ausgenutzt und es fällt weniger Abfall an. Produktivität und Abfallaufkommen können mithilfe einer durchgängigen Anwendung des PAT-Modells weiter optimiert werden.

Durch die Verknüpfung PAT-gesteuerter Qualitätssicherungsprozesse vom Rohstofflieferanten bis zum Hersteller ist maximale Zeitersparnis möglich. Außerdem reduziert sich das Risiko, unwirksame Arzneimittel zu produzieren, auf ein Minimum.

Gesundheitssystem entlasten

PAT ermöglicht es, Technologien der kontinuierlichen Herstellung in allen Bereichen der pharmazeutischen Produktion zu etablieren. In Bereichen wie Flow Chemistry eröffnet PAT Möglichkeiten, das Syntheseverfahren zu ändern, eventuell günstigere Ausgangsrohstoffe einzusetzen und Medikamente allgemein verfügbar zu machen, die bei herkömmlicher Herstellung für große Bevölkerungsgruppen unerschwinglich wären.

Außerdem trägt PAT mit einigen wichtigen Faktoren zur Kostensenkung bei der Entwicklung und Herstellung neuer Medikamente bei. Dies geschieht beispielsweise durch weniger unfertige Erzeugnisse, Just-in-Time-Fertigung, schnellere Produktfreigabe, geringeren Rohstoffverbrauch in der Entwicklung, kürzere Zykluszeiten, geringeren Energieverbrauch, weniger nicht konformes Material und niedrigere Kosten für die Qualitätsprüfung.

Laut dem Arzneiverordnungs-Report 2019 lagen im Jahr 2018 die Arzneimittelausgaben der gesetzlichen Krankenkassen inklusive der Zuzahlung der Versicherten bei 41,2 Milliarden Euro, was ein Plus von 1,2 Milliarden Euro (3,2 Prozent) darstellt. Seit dem Jahr 2000 besteht dabei ein Gesamtzuwachs von 93 Prozent, also beinahe eine Verdopplung der Kosten. Durch günstigere Herstellung von Medikamenten ließe sich beispielsweise das Gesundheitssystem entlasten, wodurch Krankenkassen ihre Leistungskataloge erweitern oder Beitragspreise reduzieren könnten.

Pharmazie und Biowissenschaften sind ein globales Geschäft. Die aufgeführten Beispiele zeigen das Potenzial prozessanalytischer Technologien, die Weltgesundheit zu verbessern, indem sie die Verfügbarkeit von Medikamenten erhöhen und unter Umständen sogar Leben retten, weil sie den Produktionsaufwand reduzieren und die Arzneimittelqualität verbessern. Damit diese Ziele erreicht werden können, gilt es, ein geeignetes PAT-System einzuführen.

PAT als wichtigste neue Prozesstechnologie

Ein Konzept, das seinen konkreten Nutzen bereits in der Praxis nachgewiesen hat, ist synTQ von Optimal. Die Software wird inzwischen von mehr als der Hälfte der größten internationalen Pharmahersteller eingesetzt, und es liegen Berichte vor, wonach die Produktionszyklen bereits zugelassener Medikamente von Wochen auf Stunden reduziert und die Produktivität um ein Vielfaches gesteigert werden konnten.

PAT ist die wichtigste neue Prozesstechnologie, auf deren Grundlage die Pharmaindustrie vollständig integrierte und kontinuierliche Produktionsweisen entwickeln kann. Dabei gleicht kein Implementierungspfad dem anderen, weil jedes Produkt eigene Anforderungen an die Herstellung (und an PAT) stellt.

Mithilfe geeigneter Plattformen können jedoch alle notwendigen Daten und Informationen zusammengeführt werden, um Prozesse wie nie zuvor möglich zu steuern. Die ständige Weiterentwicklung dieser Plattformen ermöglicht es der Pharmaindustrie, weitere Effizienzsteigerungen zu erreichen und innovative, kostengünstige Produkte noch schneller auf den Markt zu bringen.