Predictive Maintenance soll Ausfallzeiten minimieren sowie den Wert von Maschinen und Anlagen zu erhalten. Voraussetzung dafür sind Messwerte und Daten, die von Sensoren erfasst und an Systeme übermittelt werden, die mit der notwendigen Intelligenz ausgestattet sind, um diese zu interpretieren, auszuwerten und daraufhin relevante Aktionen zu veranlassen. Um all das leisten zu können, ist eine hohe Datendichte auf allen Ebenen erforderlich – beginnend beim Design und Engineering über Qualitätsdaten aus der Produktion bis hin zu Sensoren, die ihre Messwerte an Cloud-basierte IT-Systeme einer Maschine liefern. Hierbei ist allerdings zu beachten, dass diese Daten unter Umständen nicht relevant für die SPS sind, die die Produktionsmaschine steuert. Auch besteht die Gefahr, dass die Ressourcen der Steuerung ausschließlich für das Datenrouting missbraucht werden. Sinnvoll wäre daher eine Konstellation, bei der Sensoren einerseits als Informationsquelle fungieren und ihre Ergebnisse parallel in unterschiedlichen Zyklen, Auflösungen oder mit definierten Messwerten direkt in den Datenpool in der Cloud liefern.

Dies impliziert, dass es sich bei einer digitalen Anlage nicht um ein starres, unveränderbares System handelt. Vielmehr verbirgt sich dahinter quasi ein lebender Organismus, der in der Lage ist, sich stetig an neue Anforderungen anzupassen, entweder autonom oder durch Engineering. Vor diesem Hintergrund sind Anlagenbetreiber und Systemintegratoren stets auf der Suche nach unkomplizierten Lösungen für einen reibungslosen Datenaustausch vom Sensor bis zur Cloud. Diese sind zudem so auszulegen, dass auch große Mengen verschiedener Automatisierungsprotokolle aus den Bereichen Betriebstechnik, Informationstechnik und Industrial Internet of Things unter Berücksichtigung der strategischen Unternehmensziele miteinander verknüpft werden können. Da jedoch keine standardisierten Schnittstellen und Protokolle existieren, gestaltet sich die Integration verschiedener Systeme in eine IT- oder Automatisierungsumgebung als eine hochkomplizierte Angelegenheit. Diese dreht sich im Kern um die Frage: Welche Art von Kommunikationsarchitektur wird für die Vernetzung der vielzähligen Geräte in der digitalen Prozessanlage also tatsächlich benötigt?

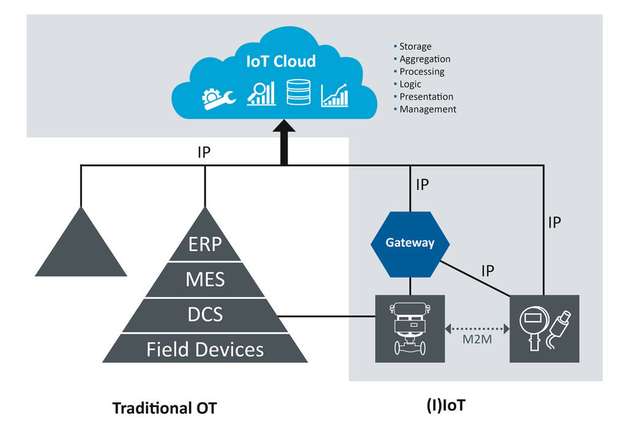

Zentraler Schlüssel zu einer digitalen Infrastruktur sind industrielle Netzwerke in Verbindung mit einer OPC- Unified-Architektur (OPC UA), mit der sich Interoperabilitäts-Klüfte auf Protokollebene überbrücken lassen. Im Gegensatz zu konventionellen Lösungen, die meist dem typischen Automatisierungspyramiden-Muster folgen und oftmals keinen Zugriff auf unterlagerte Ebenen zulassen, erfordert die digitale Prozessanlage die horizontale Integration (zwischen Komponenten auf gleicher Ebene) und die vertikale Integration der Kommunikationsebenen.

Keine hierarchische Infrastruktur mehr

Feldgeräte und weitere Komponenten benötigen infolgedessen eine Informationsinfrastruktur, die nicht mehr streng hierarchisch organisiert ist und gleichzeitig sich dynamisch verändernde Umgebungen berücksichtigt. Die Kommunikationsinfrastruktur, die als Grundlage für eine derartige Architektur nötig ist, muss daher unterschiedliche Anforderungen erfüllen. Zum einen sind Eigenschaften wie offene Standards, Verfügbarkeit, Servicequalität und Sicherheit gefordert, die ein Industrial Ethernet heute schon kennzeichnen. Da ferner eine Anbindung an IT-Systeme für datenbasierte Dienste und eine erhöhte Transparenz über alle Ebenen zu realisieren ist, müssen auch Büro- und Produktionsnetzwerke gekoppelt werden. Auf diese Weise kann man die gewünschte Leistungsfähigkeit im industriellen Netzwerk mittels Sicherungsmechanismen gewährleisten. Gleichzeitig ist dennoch ein autorisierter Zugriff auf sämtliche Schichten, Geräte und Komponenten möglich.

Ein solches Modell braucht unterschiedliche Aggregationsstufen und ein Anlagen-Backbone als Netzwerktopologie, um eine schnelle Kommunikation zwischen den Geräten ebenso sicherstellen zu können wie eine leistungsstarke Verbindung zwischen dem Büronetzwerk und den verschiedenen Teilbereichen. Allerdings reicht eine Ende-zu-Ende-Netzwerktopologie nicht aus, um die Kriterien einer digitalen Prozessanlage zu erfüllen. Benötigt wird ein offenes und standardisiertes Kommunikationsprotokoll, das ausreichende semantische Informationen und Übersetzungsoptionen bereitstellt, einfach zu erweitern und zu warten ist. Es muss darüber hinaus höchstmögliche Sicherheit in verschiedenen Versionen bieten sowie Speicher- und Verarbeitungsanwendungen aufweisen, die auch auf kleinen Geräten leicht zu implementieren sind. Mit diesen Anforderungskriterien haben sich die Spezialisten von Softing Industrial Automation intensiv beschäftigt und als Lösung unter anderem das Unified-Architecture-Protokoll der Open Platform Communications Foundation (OPC UA) identifiziert.

Das Besondere daran ist, dass nicht nur ein Protokoll existiert, sondern parallel eine komplette Architektur. Diese stellt für Geräte- und Softwarelieferanten geeignete Software-Stacks zur Verfügung. Systemintegratoren profitieren von integrierten Engineering-Tools. Die Vorteile von OPC UA sind also groß: So sorgt das Informationsmodell dafür, dass sämtliche Daten – auch bei komplexen Strukturen – typsicher übermittelt werden. Neben den reinen Datenwerten überträgt OPC UA zudem semantische Informationen zwischen den Kommunikationspartnern. Aus diesen Gründen plant Softing Lösungen, die eine direkte Anbindung von Feldgeräten und Steuerungen aller Art an OPC UA ermöglichen, unabhängig von eingesetzten Protokollen.

Gateway mit Diagnosefunktion

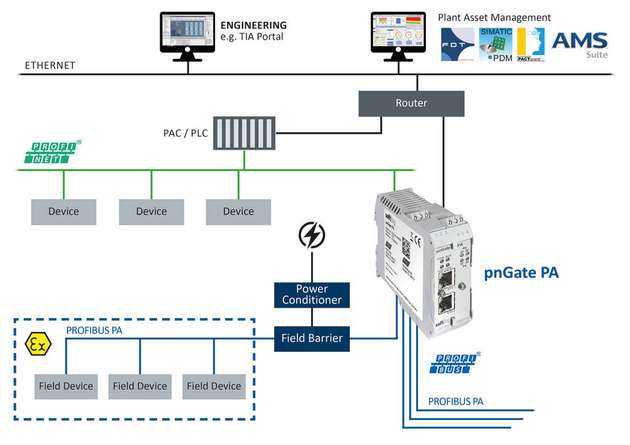

Durch Einbeziehung von Informationen der Feldgeräte lassen sich letztlich aber auch neue analytische Dienste generieren, etwa zu Wartungszwecken. Allerdings werden Sensoren mit OPC UA bisher äußerst selten eingesetzt, weshalb Gateways eine tragende Rolle in der Architektur von Brownfield-Anlagen spielen. Als Grundlage, um die genannten Vorteile zu nutzen, dient die digitale Kommunikation. Hierzu bietet Softing die Gateways pnGate PA und pnGate PB an. Diese Gateways ermöglichen eine direkte Integration von Profibus-PA- und -DP-Geräten in Profinet-Steuerungssysteme. Profibus-DP-Zwischensegmente sind nicht erforderlich und vorhandene Power Conditioner lassen sich weiterverwenden.

Ergänzt wird das Portfolio durch weitere Komponenten für Prozesssteuerung und Plant Asset Management, die bei Technik-Upgrade-Projekten zum Einsatz kommen: das Modbus zu Profibus PA Gateway für TCP-Steuerungssysteme sowie das Modbus TCP zu Foundation Fieldbus H1-Gateway für die Integration von FF-Geräten in Modbus-Netzwerke. Ferner gibt es mit der MobiLink-Schnittstelle eine mobil nutzbare Anwendung, die die Inbetriebnahme und Wartung von Feldgeräten erleichtert. Die Schnittstelle bedient die wichtigsten Protokolle im Rahmen der Prozessautomatisierung, ist kompatibel mit FDT-Rahmenapplikationen und verfügt zudem über die in explosionsgefährdeten Arbeitsumgebungen vorgeschriebene ATEX-Zulassung für

Zone 1.