Im vergangenen Jahrzehnt wurden rund achtmal so viele Patente in der additiven Fertigung erteilt wie im Durchschnitt für alle anderen Technologien. So stieg die Zahl der Anmeldungen laut einer Mitteilung des Europäischen Patentamts (EPA) zwischen 2013 und 2020 jährlich um 26,3 Prozent. Der Durchschnittswert für alle Technologiebereiche lag dagegen nur bei rund 3,3 Prozent. Dies zeigt auch die wirtschaftliche Entwicklung. So hat sich der Branchenumsatz innerhalb von sechs Jahren verdreifacht: von 6 Milliarden US-Dollar im Jahr 2016 auf rund 18 Milliarden US-Dollar 2022. Und internationale Experten gehen laut EPA davon aus, dass der Markt bis 2028 ein Volumen von 50 Milliarden US-Dollar erreicht.

Auch die Prozessindustrie setzt zunehmend auf additiv gefertigte Komponenten. Hersteller fertigen innerhalb kurzer Zeiträume mittels 3D-Druck qualitativ hochwertige Ersatzteile und können dabei herkömmliche Lieferketten umgehen. Dies reduziert sowohl bei geplanten als auch ungeplanten Wartungs- und Reparaturarbeiten die Dauer des Anlagenstillstands – und damit auch die zum Teil in die Millionen gehenden Ausfallkosten. Zum anderen hebt die additive Fertigung zahlreiche technische Beschränkungen traditioneller Produktionsprozesse auf. Der 3D-Druck ermöglicht zum Beispiel die Herstellung kleinerer, effizienterer Bauteile oder die Integration zusätzlicher Funktionen, die sich so mit herkömmlichen Verfahren nicht verwirklichen lassen.

Wärmetauscher mit hoher Effizienz bei geringem Volumen

Ein Beispiel für die Leistungsfähigkeit der additiven Fertigung sind die von Rosswag Engineering produzierten Hochleistungswärmetauscher. Diese werden im Laserschmelzverfahren (Laser Powder Bed Fusion / LPBF) aus Stahl oder Nickelbasiswerkstoffen hergestellt und sind für Anwendungen bis 1.000 °C geeignet. Das Volumen der additiv hergestellten Wärmetauscher ist um den Faktor 25 kleiner als bisher bei der konventionellen Fertigung. Die Oberfläche innerhalb des Wärmetauschers wurde durch filigranere, komplexere Strukturen stark vergrößert. Daher ist der Rosswag-Wärmetauscher viermal leistungsstärker als herkömmlich gefertigte Wärmetauscher gleichen Volumens.

Zudem zeichnen sich die Bauteile durch einen geringen Druckverlust aus. Konzipiert wurden sie ursprünglich für das Thermomanagement in Festoxidbrennstoffzellen (Solid Oxide Fuel Cell / SOFC). Die Geräte können jedoch auch in anderen Bereichen eingesetzt werden, die eine hohe Leistung, einen geringen Druckverlust und kompakte Abmessungen fordern.

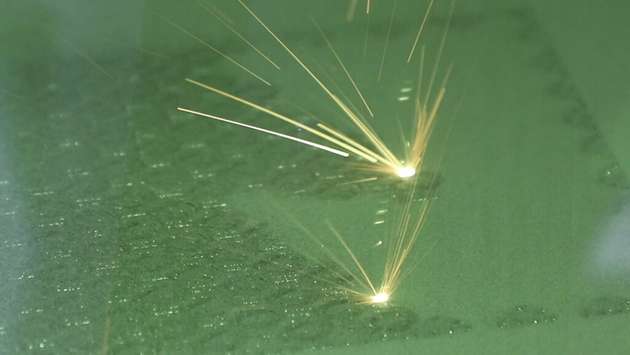

Seit mehr als neun Jahren stellt das in Baden-Württemberg beheimatete Unternehmen funktionsoptimierte Bauteile im Pulverbett durch Laser Powder Bed Fusion (LPBF) her. Bei diesem Verfahren wird Metallpulver mit einem Laser verschmolzen und das Bauteil Schicht für Schicht aufgebaut. So entstehen, ohne den zusätzlichen Bedarf an Formen und Werkzeugen, hochkomplexe Geometrien in kürzester Zeit.

Zertifizierung auf Basis der Druckgeräterichtlinie

Um Druckgeräte in reproduzierbarer, gleichbleibend hoher Qualität herzustellen, sind neben langjähriger Erfahrung vor allem qualifiziertes Personal und ein umfassendes Qualitätsmanagement notwendig. Dieses muss die gesamte Prozesskette umfassen, beginnend bei den eingesetzten Ausgangsmaterialien. Die Metallpulver benötigen zum einen die für die jeweilige Anwendung richtige chemische Zusammensetzung. Zum anderen müssen die Partikel bezüglich Form, Größe und Restfeuchte innerhalb der geforderten Grenzwerte liegen.

Für eine Zertifizierung müssen für jede Produktionsanlage (der Metall-3D-Drucker) eigene Kennwerte ermittelt werden, die unter anderem von den eingesetzten Werkstoffen und der Lage im Bauraum abhängen. Abweichungen von den passenden Prozessparametern können dazu führen, dass in den Bauteilen Eigenspannungen oder Inhomogenitäten entstehen. Und selbst wenn die gefertigten Produkte optisch gleich aussehen, können sie über unterschiedliche mechanische Eigenschaften verfügen. Zum Beispiel, weil sie während des selektiven Laserschmelzens im Bauraum unterschiedlich positioniert waren.

Rosswag Engineering beauftragte TÜV Süd mit der Zertifizierung als Werkstoffhersteller für additiv gefertigte Bauteile als Halbzeuge entsprechend Anhang I, Absatz 4.3 der Druckgeräterichtlinie, um gegenüber seinen Kunden nachzuweisen, dass das Unternehmen alle Facetten des LPBF-Prozesses sicher beherrscht. Die Experten von TÜV Süd analysierten dazu die gesamte Prozesskette – vom eingesetzten Metallpulver über die 3D-Drucker, den Fertigungsprozess bis hin zur Qualifikation der Mitarbeiter.

Die Zertifizierung additiv gefertigter Druckgeräte erfordert langjährige Erfahrung und umfassende Kenntnisse der regulatorischen Bestimmungen und der Anlagentechnik. Daher hat TÜV Süd ein eigenes Qualifizierungsprogramm entwickelt. Dieses basiert auf der europäischen Druckgeräterichtlinie (2014/68/EU/DGRL). Zusätzlich wurden ebenfalls die Anforderungen der EN 13445-4 zur Herstellung unbefeuerter Druckbehälter und die Vorgaben der DIN/TS 17026 für additiv gefertigte Druckgeräte und deren Bauteile, sowie den Anforderungen der EN 764-5 herangezogen.

Bei der Zertifizierung standen nicht nur die Mitarbeiter und Werkstoffe auf dem Prüfstand. Die TÜV Süd-Experten nahmen auch für jeden einzelnen eingesetzten Metall-3D-Drucker eine individuelle Bauraumqualifizierung vor. Dabei stellten sie sicher, dass die charakteristischen Kennwerte der Probekörper – abhängig von Lage und Orientierung im Bauraum – zuverlässig reproduzierbar sind. TÜV Süd setzte dazu sowohl zerstörende als auch zerstörungsfreie Methoden ein und prüfte mit Rosswag über 100 Probekörper.

Geprüfte Sicherheit schafft Vertrauen

Bereits 2014 stieg Rosswag in die additive Fertigung ein und hat seitdem über 100.000 Bauteile für die unterschiedlichsten industriellen Anwendungsbereiche produziert. Den Herstellungsprozess für seine Metallpulver ließ sich das Unternehmen im Jahr 2019 durch TÜV Süd zertifizieren. Nun hat Rosswag Engineering in diesem Jahr als weltweit erster Metall-3D-Druck-Dienstleister von TÜV Süd die Zertifizierung für die Herstellung von AM-Bauteilen aus dem Werkstoff 1.4404 (AISI 316L), einem korrosionsbeständigen Edelstahl, erhalten. Ob Metallpulver oder additiv gefertigtes Druckgerät – für Rosswag Engineering haben Qualität, Verlässlichkeit und Sicherheit der gefertigten Produkte oberste Priorität. Daher sind rund 10 Prozent der 200 Mitarbeitenden in die Qualitätssicherung eingebunden.

Für Rosswag war die Zertifizierung nach eigenen Angaben alternativlos. Zum einen, weil das Unternehmen sich so einen Wettbewerbsvorteil im rasant wachsenden Markt additiv gefertigter Druckgeräte sichern kann. Zum anderen, weil die Einkäufer und Entscheider der Prozesschemie einen unabhängigen Nachweis zur Sicherheit der für den Betrieb ihrer Anlagen kritischen Komponenten benötigen.