Moderne Antriebstechnik mit Frequenzumrichtern kann in vielen Unternehmen zu effizienteren Prozessen führen. Der Austausch von Frequenzumrichtern, wie der, der bei Kuraray in Troisdorf, steht fast immer unter Zeitdruck. In dem deutschen Werk des japanischen Spezialchemie-Unternehmens war das bei einer Anlage im Rahmen eines zweiwöchigen Stillstands geplant. Der Antrieb sollte im gleichen Zug von Drehstrom- auf Servoantrieb umgestellt werden.

Kuraray zählt zu den größten Anbietern von Polymeren und synthetischen Mikrofasern. In seinem Troisdorfer Werk stellt das Unternehmen in mehreren Anlagen Spezialfolien her, die beispielsweise in Solarzellen oder Verbundsicherheitsglas eingesetzt werden.

Aufgrund positiver Erfahrungen aus einem früheren, deutlich kleineren Projekt beauftragte das Unternehmen den Industriedienstleister InfraServ Knapsack mit der Planung der Umbaumaßnahme, der Erstinbetriebnahme und Parametrierung aller Frequenzumrichter, der S7-Distributed-Safety-Projektierung sowie dem Aufbau von mehreren Montageplatten und Bedienkästen. Die Montage der Antriebe und das Verlegen der Signal- und Leistungskabel übernahm ein weiterer Auftragspartner des Kunden, die Projektleitung lag in den Händen von Kuraray.

Im Rahmen des Projekts schloss

InfraServ Knapsack auf Wunsch von Kuraray erstmals Umrichter der Siemens-Produktlinie Sinamics an Servoantriebe von SEW Eurodrive an. „Für einen möglichst reibungslosen Anschluss ist es normalerweise üblich, Bauteile einer Gerätefamilie zu verwenden“, so Edwin Elias, Leiter Automatisierungstechnik bei InfraServ Knapsack. Um dem Kundenwunsch entgegenzukommen, arbeitete InfraServ Knapsack bei der Dimensionierung der Frequenzumrichter eng mit dem Hersteller zusammen. „Bei der Auslegung der Umrichter war besonders hohe Genauigkeit gefragt“, so Elias, „denn in der Produktion laufen die Folien über verschiedene Antriebswalzen. Selbst minimale Schwankungen in der Geschwindigkeit wirken sich sofort in der Qualität des Produkts aus.“

Eine besondere Herausforderung stellte jedoch nicht nur der Anschluss von Geräten zweier unterschiedlicher Hersteller dar, sondern auch die Besonderheiten einer „gewachsenen“ Anlage und der kurze Abwicklungszeitraum dar. Denn für den elektrischen und mechanischen Umschluss blieb gerade einmal eine Woche.

Hinzu kam, dass weder Kuraray noch InfraServ Knapsack die Arbeitsweise des anderen in größeren Projekten kannte. Deshalb war insbesondere an den Schnittstellen eine intensive Zusammenarbeit zwischen den Projektbeteiligten nötig, um alle Aufgaben fristgerecht zu erledigen. Christoph Klein, Fachbereichsleiter EMR, der das Projekt auf Kundenseite leitete, lobt: „Alle Beteiligten haben sich über ihre Auftragsgrenzen hinaus für das Gelingen eingesetzt. Durch diese konstruktiv geprägte Fehlerkultur konnten wir auch unvorhersehbare Hindernisse überwinden.“

Zusatzanforderungen SIL und SLS

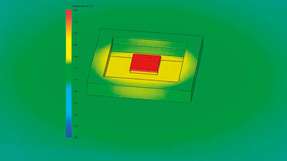

Im Projektverlauf beauftragte der Kunde InfraServ Knapsack darüber hinaus mit der Ertüchtigung eines Sicherheitsbereichs nach dem Sicherheits-Integritätslevel 2 (SIL 2), die ebenfalls im aktuellen Stillstandzeitraum abgewickelt werden sollte. Dabei erfordert diese Aufgabe eine Gefährdungsbeurteilung, auf deren Basis der Industriedienstleister das Klassifizierungsblatt erstellte und Komponenten für die Umsetzung auslegte. Darüber hinaus musste während des Stillstands die Sicherheits-SPS (SPS – speicherprogrammierbare Steuerung) mit Sinamics abgestimmt und zusätzliche Funktionen wie beispielsweise „Safely-Limited Speed“ (SLS = sicher begrenzte Geschwindigkeit) realisiert werden.

Um den knappen Realisierungszeitraum für alle Aufgaben voll nutzen zu können, erledigte InfraServ Knapsack möglichst viele Arbeiten im Vorfeld. So prüfte das Unternehmen die Frequenzumrichter vor dem Einbau nicht nur stichpunktartig, sondern nahm im Rahmen des Factory Acceptance Tests, also der Werkabnahme, sämtliche Abgänge unter die Lupe. Eine Arbeit, die rund vier Tage dauerte und sonst während des Stillstands angefallen wäre. Elias erläutert: „So blieb uns noch ausreichend Zeit für die Feinabstimmung und den Funktionstest vor Ort.“ Zudem musste die ursprünglich geplante Sicherheitsertüchtigung kurzfristig geändert werden, da die ursprünglich geplante Gerätetechnik in der Kürze der Zeit nicht bei den Herstellern zu beschaffen war.

Nach dem Wiederanfahren der Anlage begleitete das Unternehmen den Kunden weiter. Zum einen wurde die Sicherheitsertüchtigung optimiert, zum anderen arbeitete InfraServ Knapsack mit dem Kunden erfolgreich an einer Lösung, um die Ursache für die Schwankungen an den Antriebswalzen zu lokalisieren und zu beheben. „Wir haben im Projektverlauf gemeinsam einige Herausforderungen gemeistert und sind mit dem Ergebnis und der Zusammenarbeit ausgesprochen zufrieden“, so das Fazit von Projektleiter Christoph Klein.