In der Vergangenheit war es üblich, einen Betrieb nur mit einem einzigen Kompressor zu versorgen. Unabhängig davon, welches Regelprinzip dieser Kompressor hat, stellt sich dabei die Herausforderung, dass entsprechend der Taktzeiten der mit Druckluft versorgten Maschinen und der Produktionsabläufe der Druckluftverbrauch mitunter erheblich schwanken kann.

Darüber hinaus müssen in Schwachlastphasen wie Nachtschichten oder zur Erhaltung von Notsystemen wie Brandschutzanlagen mitunter auch in Zeiten, in denen der Betrieb nicht produziert, geringe Luftmengen erzeugt werden. Auf der anderen Seite sind Kompressoren aber zumeist am effizientesten, wenn sie mit einer konstanten Last laufen, da sie dann bei höchstem Wirkungsgrad die Energie optimal nutzen.

Schritt 1: Druckluftversorgung verteilen

Der erste Schritt zur Lösung dieser Diskrepanz ist es, die Druckluftversorgung auf mehrere Anlagen aufzuteilen. Es wird dabei nach Grund-, Mittel- und Spitzenlastanlagen unterschieden. Grundlastanlagen sind in der Regel mit Drehstrom-Asynchronmotoren ausgestattet, die aufgrund von technischen Weiterentwicklungen heute eine deutliche Verbesserung des Wirkungsgrads aufzeigen. Motoren mit IE4-Kennzeichnung erreichen heute Wirkungsgrade, die mitunter – abhängig von der Größe des Motors – über 96 Prozent erreichen.

Bei Spitzenlastanlagen hingegen gibt es mehrere Ansätze. Zum einen lassen diese sich auf mehrere kleinere Kompressoren aufteilen, wobei dann ebenfalls der Drehstrom-Asynchronmotor zum Einsatz kommt, zum anderen sind drehzahlveränderliche Antriebe eine Alternative. In der Vergangenheit wurde über einen Frequenzumrichter die Speisefrequenz des Drehstrom-Asynchronmotors verändert und so die Drehzahl des Kompressors reguliert, um die Förderleistung und somit die Spitzenlastverbräuche in einem Betrieb abzudecken. Dieses Prinzip erwies sich als durchaus effektiv, vor allem dann, wenn das gesamte System durch ein übergeordnetes Management-System wie dem Sigma Air Manager 4.0 geregelt wurde.

Schritt 2: Neue Antriebstechnik einsetzen

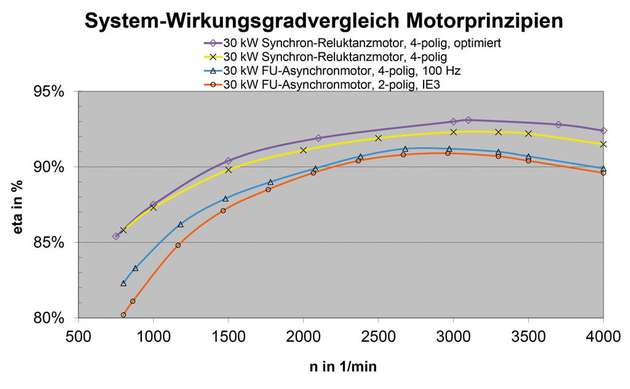

Ein weiterer Entwicklungsschritt sind drehzahlgeregelte Schraubenkompressoren mit einer neuen Antriebstechnik. Der größte Vorteil dabei ist eine Verbesserung des Wirkungsgrads im Teillastbereich von bis zu zehn Prozent. Dabei ist das seit Jahrzehnten bekannte Antriebsprinzip nun technisch so perfekt in Serienmotoren realisiert, dass Anwender weltweit davon profitieren: Es handelt sich um drehzahlveränderliche Kompressoren mit Synchronreluktanzmotoren.

Entwickelt wurden Motoren vor dem Hintergrund, dass die neue Norm EN 50598 nicht nur die Einzelwirkungsgrade von Antrieben mit einbezieht, sondern die Systemwirkungsgrade in den Mittelpunkt der ökologischen Betrachtung rückt und somit frequenzgeregelte Antriebslösungen nach ihrer ganzheitlichen Wirksamkeit beurteilt.

Unterschiede zur Synchronreluktanztechnologie

Sofort stellt sich die Frage: Was ist grundlegend anders bei der Synchronreluktanztechnologie? Antwort: Diese neue, innovative Standardmotorenreihe vereint die Vorteile von Asynchronmotoren und Synchronmotoren in einem Antrieb. Im Läufer werden weder Aluminium, Kupfer noch teure seltene Erden-Magnete verwendet, sondern Elektrobleche mit spezieller Profilierung aneinandergereiht. Das macht den Antrieb robust und servicefreundlich, wie es von Asynchronmaschinen her bekannt ist.

Dagegen sind die Regeleigenschaften mit denen von Synchronmotoren vergleichbar: Synchronreluktanzmotoren weisen aufgrund der spezifischen Läuferkonstruktion eine hohe Dynamik auf und im Läufer findet kaum eine zusätzliche Erwärmung aufgrund des Stromflusses statt.

Darüber hinaus kann er über einen sehr großen Drehzahlbereich betrieben werden. Mit diesem Motor hat nun die Kompressorenindustrie die Möglichkeit, insbesondere die Schraubenkompressoren, als verlustarme Spitzenlastanlagen auszurüsten und einzusetzen. Vergleicht man die Verlustkurve eines Gleichstromasynchronmotors mit der Verlustkurve eines Synchronreluktanzmotors, so lassen sich erhebliche Verbesserungen erkennen. Dies gilt vor allem, da auch im Teillastbereich der Wirkungsgrad des Synchronreluktanzmotors stabil bleibt.

Entscheidend ist die optimale Anpassung des gesamten Antriebssystems, also von Frequenzumrichter und Motor. Erst wenn diese Kombination optimal aufeinander abgestimmt ist, schafft sie die Möglichkeit der maximalen Energieeinsparung. Mit einem entsprechend optimierten Frequenzantrieb können somit Wirkungsgrade erzielt werden, die in der Vergangenheit nicht bekannt waren, dies bietet gerade im Teillastbereich Vorteile.

IES-Norm erleichtert die Beurteilung der Anlage

Bisher war es häufig so, dass Frequenzumrichter und Motor nicht optimal zusammenpassten und daher schon bei dieser Paarung zusätzliche Wirkungsgradverluste zu sehen waren. Mit der neuen Norm und der Definition über IES0, IES1 und IES2 kann nun der Optimierungsgrad der Anpassung zwischen den beiden Systemen Frequenzumrichter und Motor dargestellt werden.

Die Norm ist eine erhebliche Hilfe zur Beurteilung der Anlage. Paart man nun den Synchronreluktanzmotor mit einem ideal darauf abgestimmten Frequenzumrichter, so ist der Wirkungsgrad der Anlage über den gesamten Regelbereich - und dies zeigt die Messung der Verluste nach IES auf - derzeit nicht mehr zu übertreffen.

Verbesserungspotenzial im Teillastbereich

Während ein Drehstrom-Asynchronmotor mit Frequenzumrichter und ein Synchronreluktanzmotor mit Frequenzumrichter der heute besten Wirkungsgradklasse nahezu gleichwertig sind, ist der Motor bei einem Teillastbereich von unter 20 Prozent circa 1,3 Prozent besser im Wirkungsgrad und zeigt daher, dass auch im Teillastbereich noch durchaus Optimierungspotenzial vorhanden ist.

Einsätze dieser Maschinen haben gezeigt, dass Systeme, die optimal geplant wurden als Grundlast-, Mittellastanlagen mit Drehstrom-Asynchronmotoren und Spitzenlastanlagen mit Synchronreluktanzmotoren, verwaltet über ein übergeordnetes Druckluft-Management, die besten Werte im Teillastbereich der Druckluftversorgung liefern und somit noch erhebliche Möglichkeiten bei Betrieben für Energieeinsparungen aufweisen. Moderne Systeme sollten daher auf den Einsatz solcher Maschinen und einer optimalen Systemeinstellung ausgelegt werden.