Sieb & Meyer bietet kundenspezifische Lösungen im Bereich der Hochgeschwindigkeits-Frequenzumrichter und -Einspeisesysteme sowie der intelligenten Servoverstärker. Die Bandbreite der Leistungen reicht dabei von einfachen Soft- und Hardwareanpassungen wie speziellen Gehäuseformen oder Schnittstellen bis hin zu neu definierten Geräten und Funktionen. Basierend auf Standardkomponenten von Sieb & Meyer werden die maßgeschneiderten Lösungen konzipiert. Dazu kommt die über 50-jährige Erfahrung aus einer Vielzahl von kundenspezifischen Antriebssystemen, die in Serienstückzahlen von ca. 50 bis 10.000 Stück produziert werden.

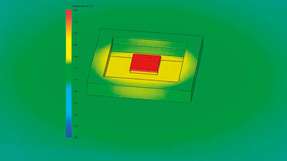

Am Anfang jedes Projekts steht eine professionelle Beratung, anschließend wird gemeinsam mit dem Kunden das entsprechende Konzept und ein Lasten- und Pflichtenheft erarbeitet. Für die Entwicklung der Lösung stehen im Haus alle notwendigen Experten zur Verfügung – zum Beispiel in den Bereichen Leistungselektronik, Regelungstechnik, PC- und Embedded-Programmierung, Leiterplattenlayout, EMV und mechanische Konstruktion. Für die zeitnahe und sichere Umsetzung der Entwicklungsziele werden auch moderne Simulations- und Designtools eingesetzt.

Kontinuierliche Abstimmung

Selbstverständlich ist auch eine kontinuierliche Abstimmung mit Auftraggeber und den jeweiligen Produktionsabteilungen: „Unsere Entwicklungsteams arbeiten Hand in Hand mit der Produktion. Nur so erreichen wir ein Höchstmaß an Innovation und Flexibilität“, so Torsten Blankenburg, Vorstand Technik bei Sieb & Meyer. Die Fertigung erfolgt in den modernen Anlagen von Sieb & Meyer – in hoher Qualität und flexiblen Stückzahlen: Vom Prototypen bis zur Serienproduktion von bis zu einigen tausend Geräten bzw. Baugruppen pro Jahr ist alles möglich. Über die ausführliche Dokumentation hinaus sind Schulungen zu den individuellen Produkten möglich, ein schneller und umfassender Service hilft bei weitergehenden Fragen.

Für einen Hersteller von Motorspindeln hat das Lüneburger Unternehmen einen High-Speed-Frequenzumrichter konzipiert, der bezüglich der Regelungstechnik (Hard- und Software) auf der Serie SD2S basiert. Der kompakte Frequenzumrichter sorgt für den sensorlosen Antrieb von Niedervolt-Bearbeitungsspindeln mit Asynchron- und Synchronmotoren. Um den weltweiten Einsatz zu ermöglichen, realisierte Sieb & Meyer einen Weitbereichseingang mit aktiver Leistungsfaktorkorrektur (PFC). Ein DC/DC-Wandler mit Hochfrequenztaktung begrenzt die maximale Ausgangsspannung. Im Vergleich zur bis dato eingesetzten Antriebslösung konnte Sieb & Meyer die Ausgangsleistung von ca. 160 VA auf 420 VA erhöhen – bei unverändertem Bauvolumen.

Sensorloser Betrieb

Ein weiterer kundenspezifischer Frequenzumrichter – konzipiert für einen Hersteller von Leiterplatten-Bohrmaschinen – basiert auf dem Seriengerät FC2. Diese Lösung sollte sich optimal in die bestehende Maschinenkonstruktion integrieren lassen und bis zu acht Hochgeschwindigkeitsspindeln im Drehzahlbereich bis zu 480.000 1/min sensorlos betreiben. Das Gerät FC2 ermöglicht mittels Puls-Amplituden-Modulation (PAM), niederinduktive Asynchronmotoren ohne zusätzliche Motordrosseln bis zu einer Ausgangsfrequenz von 8.000 Hz (480.000 1/min) anzutreiben. Der parallele Betrieb von bis zu acht Asynchronmotoren und die Auswertung der Temperatursensoren sind im Leistungsumfang des Standardgeräts enthalten. Sieb & Meyer passte die Netzteilelektronik und den Geräteaufbau an die Maschinenbedingungen an – Bauraum und Verdrahtungsaufwand wurden reduziert.

Auch für die Automobilindustrie bietet Sieb & Meyer Lösungen an. So begleitete das Unternehmen einen Kunden von der Designphase bis zur Serienfertigung. Für eine kompakte Schraubsteuerung entwickelten die Partner gemeinschaftlich eine maßgeschneiderte Systemlösung, bei der die Schnittstellen für die Transducer-Auswertung aus anschlusstechnischen Gründen auf dem Servoverstärker platziert sind. Die sechs unterschiedlichen Gerätevarianten basieren auf nur einem Leiterplattenlayout und unterschiedlichen Bestückungsvarianten, was eine größtmögliche Anzahl von Gleichteilen ermöglicht. Das erarbeitete Interface zur Steuerungskarte ermöglicht einen flexiblen Zugriff auf den Servoverstärker – somit lässt sich die Applikationssoftware eigenständig realisieren. Für den US-Markt wurde im Zuge der Geräteentwicklung auch eine UL-Zertifizierung durchgeführt.