Das Portfolio von Poco Loco aus Roeselare liest sich wie die Speisekarte beim Mexikaner. Das Unternehmen bietet seinen weltweiten Kunden vom Chip bis zum Dip praktisch alles: Unterschiedliche Arten von Tortilla-Wraps, dazu Tortilla-Chips in verschiedensten Geschmacksvariationen, ganze Mahlzeit-Kits sowie Gewürzmischungen und Salsas.

Der Herstellungsprozess für Tortilla Chips ist dann auch fast so umfassend wie das Portfolio: Am Anfang werden die Zutaten wie Wasser und Mehl, die anschließend zu einem Maisteig vermischt werden, bereitgestellt und dosiert. Die Maisteig-Mischung wird dann durch eine Strangpresse gedrückt, um eine gute Textur zu erhalten. Danach gelangt die Mischung zur Ausrollmaschine, die aus zwei riesigen Walzen besteht, die sich mit geringem Abstand zueinander drehen und so den Teig auf die gewünschte Dicke ausrollen. Gleichzeitig werden bei diesem Schritt des Fertigungsprozesses die Chips ausgeschnitten. Hierauf folgt ein Trocknungsprozess, bevor die Chips im heißen Öl einer Fritteuse ausgebacken werden. Nach einer Qualitäts-Zwischenkontrolle werden die jeweils vom Kunden gewünschten Gewürze zugegeben. Erst danach geht’s für die Tortilla Chips ab in die Tüte.

Also ein umfassender Produktionsablauf mit präzise definierten Prozessschritten, die die verkettete Anlage aufeinander abgestimmt auch präzise abarbeiten muss. „Genau dies, also dass die Anlage dezentral gesteuert wurde, hat in der Vergangenheit zu Schwierigkeiten geführt,“ berichtet SPS-Programmierer Jeroom Verstraete von Poco Loco. „Weil die verkettete Produktionslinie von verschiedenen Maschinenbauern installiert wurde und auch die Steuerung der Anlage eine Kombination verschiedener SPSen und Not-Halt-Relais war.“

Besser im Zusammenhang

Die Maschinen als separate Einheiten gedacht – ein nicht nur auf Steuerungsebene umständliches Handling. „Lästige Nebeneffekte“, wie Poco Loco diese nannte, waren die Folge. So hatte beispielsweise jede Teilanlage einen eigenen Notabschaltstromkreis, was dazu führte, dass die Not-Halte teilweise getrennt voneinander Sicherheitszonen abschalteten. Eine typische Schwierigkeit beim Verketten mehrerer Maschinen, weiß Francky Maveau, Leiter der Abteilung Elektro bei Poco Loco. Auch einen weiteren großen Nachteil beschreibt er: „In der technischen Abteilung wurden im Falle einer Fehlersuche alle Hände gebraucht. Wenn bei einer Sicherheitssteuerung alle Not-Halte in Reihe geschaltet sind, ist es bei Ausfällen oft schwierig, das Problem genau zu lokalisieren. Oft mussten wir eine Menge Anschlusskästen und Notstecker öffnen und buchstäblich jedes einzelne Kabel überprüfen. Dies führte häufig zu langen Stillstandszeiten.“ Damit war für den Snackhersteller klar: Nicht nur eine sicherere Produktionslinie, sondern auch ein effizienterer Betrieb sollte das Ziel sein. Jeroom Verstraete erläutert, welche Aspekte ganz oben auf der „Wunschliste“ standen: „Wir wollten die dezentrale Steuerung durch eine zentrale SPS mit dezentraler E/A für die einzelnen Maschinen umwandeln. Die Not-Halte sollten in ein übergeordnetes System integriert werden. Auch eine Visualisierung der Anlage, um einen sofortigen klaren Überblick über die Produktionslinie zu erhalten, sollte umgesetzt werden.“

Produktion stets sicher im Blick

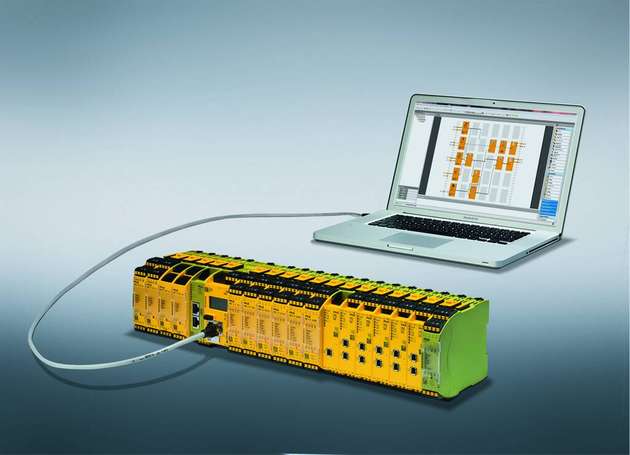

Die Visualisierung der gesamten Anlage ist heute so geregelt, das Probleme frühzeitig erkannt werden und keine größeren Auswirkungen auf den Gesamtprozess haben können. Wenn ein Problem auftritt, wird den Technikern auf ihrem Bediengerät sofort angezeigt, an welcher Stelle der verketteten Anlage welche Sicherheitsfunktion – welcher Not-Halt oder welche Tür – betroffen ist. Dies beschleunigt die Fehlersuche enorm. Technisch löst dies die Kleinsteuerung, indem über die Software jede Sicherheitskomponente eine eindeutige DIAG-Adresse (Dynamic Information and Action Gateway-Adresse) zugewiesen bekommt. So können Informationen mittels virtueller Bits über ein Feldbussystem an die übergeordnete Steuerung übermittelt werden, damit sie von dieser für die Diagnose aufbereitet werden kann. Zusätzlich werden über das Display der Kleinsteuerung die Statusmeldungen angezeigt. Bis zu 20 verschiedene Meldungen kann diese unabhängig von der übergeordneten Anlagen-Steuerung direkt übermitteln. Damit können die Techniker die Diagnose sofort durchführen, ohne dass zwingend ein Laptop für eine weiter gehende Diagnose angeschlossen werden muss. Und noch ein weiterer Pluspunkt für die Sicherheit: Nach Fertigstellung und Validierung wird das Sicherheitsprogramm mit einer CRC-Summe versehen und diese dokumentiert. Jede zwischenzeitlich erfolgte Änderung lässt sich so schnell erkennen. Das erhöht die Sicherheit vor Manipulationen und im Haftungsfall ist die Nachverfolgbarkeit gegeben.

Bewegungsmanagement

Auch das Bewegungsmanagement für die Anlage wurde durch den Einsatz der Kleinsteuerung mit Blick auf die Sicherheit und Diagnose optimiert: Die Produktionslinie wurde auf Antriebe mit Frequenzumrichtern umgestellt, die mit der STO-Funktion (Safe Torque Off = sicher abgeschaltetes Moment) ausgestattet sind. Wenn in der Vergangenheit ein Sicherheitsbereich sicher abgeschaltet wurde, geschah dies in der Regel, indem der Strom zu den Antrieben mithilfe von Leistungsschützen abgeschaltet wurde. Eine nachträgliche Fehler-Diagnose war so nicht möglich. Wird nun ein Not-Halt ausgelöst, dann sorgt die Kopplung über PNOZmulti 2 dafür, dass der Antrieb über die STO-Funktion kontrolliert gestoppt wird.

In Zonen denken

An der verketteten Produktionsanlage für Tortilla Chips sind über fünfzehn Not-Halte hinaus zahlreiche Sicherheitsschalter verbaut. Die Produktionslinie selbst ist in Zonen unterteilt, damit ein Abschalten in einer Zone keine Auswirkungen auf eine andere Zone haben kann. Heute lassen sich nicht nur die Not-Halte einfach – und bei Bedarf – immer wieder anhand einer Sicherheitsmatrix über das zur Kleinsteuerung PNOZmulti 2 gehörige Softwaretool PNOZmulti Configurator neu konfigurieren. Die Fritteuse kann also zum Beispiel weiterarbeiten, auch wenn eine Störung am Anfang der Linie auftritt. Ursprünglich hatte man bei Poco Loco drei getrennte Zonen präferiert, die Praxis hat jedoch gezeigt, dass eine Umstellung auf insgesamt neun Zonen Vorteile bringt.

Intuitiv und flexibel

Mit dem Konfigurationstool PNOZmulti Configurator können bei Poco Loco nicht nur die für die Programmierung der SPS zuständigen Techniker, sondern auch andere technische Mitarbeiter ein PNOZmulti-Programm erstellen und bei entsprechender Berechtigung auch modifizieren. Gleichzeitig kann dieses Tool bei der Fehlersuche von den Technikern für die einfache Diagnose einer Störung genutzt werden. Maarten Dedeurwaerder, Projektingenieur bei Poco Loco, betont im Zusammenhang mit dieser Software-Ausstattung auch das rundum einfache Handling: „Dass wir uns für PNOZmulti 2 als eigenständige Steuerung für die Sicherheit entschieden haben, die wir zusätzlich zu der übergeordneten Maschinensteuerung einsetzen, hat seine Gründe auch im einfach zu bedienenden Konfigurationstool.“ Unterschiedliche Benutzerebenen in der Software des Tools verhindern, dass das Sicherheitsprogramm während einer Wartungsmaßnahme manipuliert werden kann. „Um das Tool korrekt zur Fehlerbehebung einsetzen zu können, wurde unsere gesamte technische Abteilung einen halben Tag lang in die Einrichtung und Bedienung des PNOZmulti Systems eingewiesen,“ ergänzt Dedeurwaerder. Die so geschulten Techniker können die dynamische Programmanzeige, in der das gesamte Sicherheitsprogramm verfolgt werden kann, problemlos starten. Eine „grüne Linie“ führt direkt durch die Analyse, was eine sehr benutzerfreundliche Art der Anwendung ist, findet der Projektingenieur und bringt den Mehrwert auf den Punkt: „Weil sie stark visuell ausgerichtet ist und eine intuitive Arbeitsweise ermöglicht.“

Die Modernisierung konnte den gesamten Produktionsablauf nachhaltig optimieren, die Sicherheit inklusive. Denn die zentrale Steuerungsinstanz sorgt dafür, dass ein Fehler nicht zu einem umfassenden Stillstand und damit zu weniger Produktionseffizienz führen kann.