Der Bau einer Schaltanlage ist ein aufwändiger Prozess, bei dem viele Schritte entlang der gesamten Wertschöpfungskette ausgeführt werden. Diese beginnt mit der Elektroplanung und endet mit Prüfung und Inbetriebnahme der fertigen Schaltanlage. Viele Prozessschritte sind bereits heute weitgehend automatisiert, beispielsweise die Elektroplanung, die etwa mit Eplan Electric realisiert ist, und die Metallbearbeitung von Montageplatten und Schaltschrankteilen durch Bearbeitungszentren wie Perforex. Die Effizienz hängt aber nicht nur von den Automatisierungslösungen in den einzelnen Schritten ab. Entscheidend ist vielmehr, dass sämtliche Prozesse entlang der gesamten Wertschöpfungskette nahtlos ineinandergreifen. Dazu ist es wichtig, dass die zu Beginn des Engineering-Prozesses in der Planung erzeugten Daten durchgängig während des gesamten Ablaufs zur Verfügung stehen. Mit ihnen lassen sich die auf die Planung folgenden Schritte steuern. Neben den Produktionsabläufen gehören dazu auch betriebswirtschaftliche Vorgänge, wie Bestellwesen und Logistik.

Eine der Arbeiten im Schaltanlagenbau, die bisher als nicht automatisierbar galt, ist das Verdrahten der elektrotechnischen Bauteile auf der Montageplatte – wie zum Beispiel Klemmen, Schütze und Motorschutzschalter. Und das obwohl bereits sämtliche Informationen über die elektrischen Verbindungen in der Elektroplanung angelegt sind. Auch der Verlegeweg der Leitungen lässt sich aus diesen Daten automatisch berechnen. Die eigentlichen elektrischen Verbindung mussten bisher aber immer noch manuell geschaffen werden. Dieser Vorgang ist sehr zeitintensiv und damit ein großer Kostenfaktor im Schaltanlagenbau. Für eine typische Montageplatte mit etwa 300 Verbindungen benötigt eine Fachkraft ungefähr 15 Stunden.

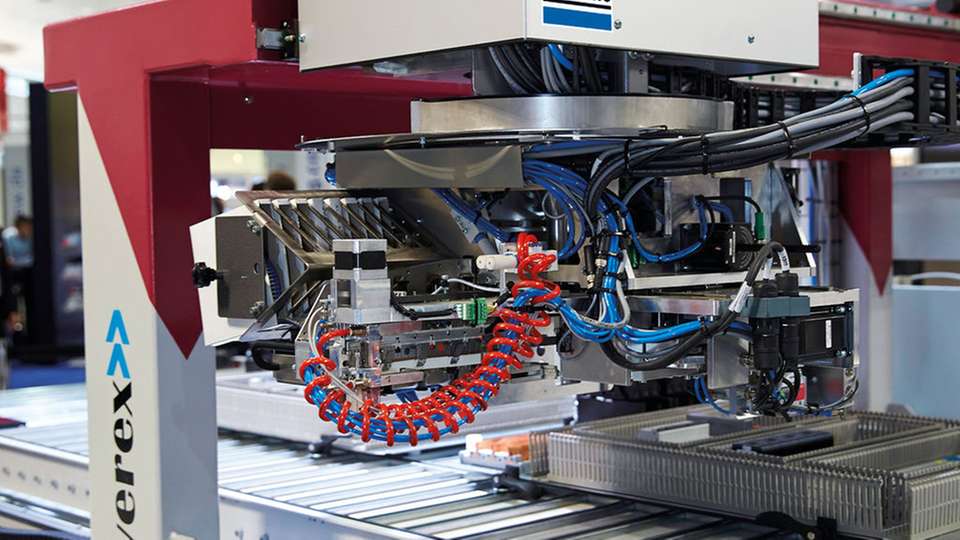

Mit der Entwicklung des weltweit ersten robotergestützten Verdrahtungszentrums Averex hat Kiesling Maschinentechnik zusammen mit einem Entwicklungspartner gezeigt, dass auch diese zeitintensive Tätigkeit automatisiert werden kann. Die beiden ersten Teststellungen sind konkret geplant. Die Averex Bearbeitungszentren müssen dort unter realen Produktionsbedingungen beweisen, dass sie zuverlässig und effizient arbeiten.

Komplexes Werkzeug nötig

Das Verdrahtungszentrum schneidet Adern auf die richtige Länge, isoliert sie ab, vercrimpt sie mit Aderendhülsen, führt Drähte durch die Kabelkanäle und befestigt sie an den Bauteilen. Das Kernstück und gleichzeitig das technische Highlight des Averex ist der patentierte, um 270 Grad drehbare Bearbeitungskopf, der unter anderem die Kabelführung übernimmt. Zusätzlich führt er die Arbeitsschritte Schneiden, Abisolieren und Crimpen aus. Außerdem können die einzelnen Kabel direkt während der Montage beschriftet werden. Eine drehmomentgesteuerte Schraubereinheit mit einem Werkzeugwechsler für sechs Werkzeuge steht für die Schraubmontage zur Verfügung.

Um die Flexibilität der Verdrahtung zu gewährleisten ist ein automatischer Drahtwechsler integriert, der Platz für bis zu 16 verschiedene Arten von Drähten mit unterschiedlichen Farben und Querschnitten bietet. Muss der Draht gewechselt werden, wird er mechanisch aus dem Bearbeitungskopf zurückgeführt. Anschließend wird der neue Draht mit der Unterstützung von Druckluft durch einen Schlauch zum Bearbeitungskopf geführt. Sowohl das Verlegen des Drahts in den Kabelkanälen als auch die Führung des Drahts und die Anschlusstechnik funktionieren sehr zuverlässig. Neben Klemmen mit Schraubanschluss lassen sich auch Klemmen mit Push-In-Technik anschließen.

Anschluss ist Herausforderung

Um die Verdrahtung der Komponenten durchzuführen, verwendet der Averex die Daten aus der Elektroplanung, die über eine eigens entwickelte Maschinenschnittstelle eingelesen werden. Im ersten Schritt überprüft der Roboter den Aufbau der Montageplatte mit einer Laserabtastung. Dabei werden die korrekten Positionen der Komponenten verifiziert und eine eventuelle Montagetoleranz erfasst. Elektrotechnische Komponenten, wie zum Beispiel die häufig eingesetzten Reihenklemmen, haben teilweise sehr verschiedene Techniken für die Kontaktierung. Dabei muss der Averex nicht nur zwischen Schraubanschluss- und Push-In-Technik unterscheiden. Auch die exakte Position der Kabeleinführung, die Art des Schraubenkopfs, das Anzugsmoment der Verschraubung und viele weitere Details müssen bekannt sein. Besonders wichtig ist hierbei der so genannte Drahtvektor – also die Richtung, aus der die Leitung in den Anschlussraum eingeführt werden muss. Was bei der manuellen Verdrahtung durch die Geschicklichkeit und die Erfahrung der Fachkraft ganz einfach scheint, muss für die automatisierte Verdrahtung exakt definiert sein.

Im Vergleich zu einem durchschnittlichen manuellen Verdrahtungsvorgang, der in der Regel rund 180 Sekunden dauert, erledigt der Averex die gleiche Aufgabe in etwa 40 Sekunden. Neben der Zeit- und damit Kostenersparnis bietet der durchgängige Workflow, der durch die automatisierten Prozesse entlang der Wertschöpfungskette möglich wird, auch Qualitätsvorteile. Aktuell lässt sich der Averex eher in der Serienfertigung einsetzen, da für einen Teil der Komponenten noch nicht alle benötigten Daten vorliegen und diese vor der Verdrahtung erst erfasst werden müssen. Je länger der Averex im Einsatz ist, umso vollständiger wird die Komponentendatenbank. Stellen in Zukunft alle Hersteller die Daten sämtlicher Komponenten zur Verfügung, wird sich der Effizienzgewinn auch bei einer Losgröße 1 realisieren lassen.

.jpg)