Vom Tabakblatt zur Zigarette: Die Unternehmen der Hauni Group beherrschen den gesamten Prozess der Tabakverarbeitung, und das in ganz großem Maßstab. Das in Hamburg-Bergedorf ansässige Unternehmen ist mit rund 4.500 Mitarbeitern an 20 Standorten vertreten. Große Maßstäbe gelten auch beim Produktionsvolumen der Hauni-Anlagen. Eine Maschine der Protos-Serie kann bis zu 20.000 Zigaretten herstellen – pro Minute! Entsprechend komplex ist die Elektrokonstruktion der Maschinen.

Verfahrenstechnik vom Feinsten

Auf dem Weg vom Rohtabak bis zur fertigen Zigarette sind viele Prozessschritte zu durchlaufen, die klar in zwei große Aufgabenbereiche unterteilt werden und folgerichtig bei Hauni zwei Geschäftsfeldern zugeordnet sind. Zur Verarbeitung der Tabakblätter zu Schnitttabak gehören Prozesse wie Schneiden, Befeuchten, Trocknen und Mischen.

Die Anlagen, die diese Aufgaben übernehmen und einen Durchsatz von 3 bis 12 Tonnen pro Stunde erreichen, sind komplex und werden kundenspezifisch entwickelt. Hier handelt es sich somit um Verfahrenstechnik und echte Anlagen. Für dieses Geschäftsfeld ist Hauni Primary verantwortlich.

Hoch automatisierter Maschinenbau

Die eigentliche Zigarettenproduktion in der so genannten „Secondary“ hingegen folgt anderen Grundsätzen. Tabak, Filter und Papier werden im „Maker“ zusammengeführt. Im „Filtermaker“ werden die Filter hergestellt, und zu jeder Maschine gehört auch die „Logistik“ für das Zuführen von Papier und Filtern sowie das Speichern der fertigen Zigaretten.

Für diese Prozesse hat Hauni Maschinenbaureihen entwickelt, die modular aufgebaut sind und auftragsbezogen als Serienmaschinen mit kundenspezifischer Variation gefertigt werden. Sie sind ebenfalls sehr komplex, produzieren und handhaben Stückgüter, und das in extrem hoher Geschwindigkeit. Das ist das Aufgabenfeld von Hauni Maschinenbau.

Neue gemeinsame Engineering-Plattform

Die Konstruktionsabteilungen beider Geschäftsfelder arbeiten autark und an verschiedenen Standorten. Aber sie stimmen sich natürlich ab und als das vorhandene, von beiden Bereichen genutzte ECAD-System erneuert werden sollte, fiel nach intensiver Analyse gemeinsam die Entscheidung für die Eplan Plattform.

Dipl.-Ing Jörn Zimmer, Fachverantwortlicher Konstruktion Hardware bei Hauni Primary: „Neben der Performance war auch die Marktbedeutung ein Faktor: Eplan ist langfristig zukunftssicher, und die Kooperation mit externen Ingenieurbüros fällt leicht, weil das System weit verbreitet ist. Wir haben aber damals intensiv die Konfiguratoren angeschaut, weil wir deren Funktionen nutzen und weitestgehend automatisiert konstruieren möchten.“

Suche nach optimalen Konfigurator

Hier gehen beide Bereiche allerdings ganz bewusst getrennte Wege. Stefan Harjans, Konstruktion Hardware bei Hauni Primary: „Unsere Gesamtanlagen sind komplex und individuell, sie bestehen aus Kernanlagen mit jeweils eigenen Schaltschrankbereichen.“ Aufgrund der Komplexität gab es für den vorhandenen Konfigurator, mit dem beispielsweise die elektrotechnische Ebene von Antrieben und Ventilinseln konstruiert wurde, rund 7000 Makroseiten. Deshalb lautet das klare Ziel, diese Menge an Vorlagen zu reduzieren und die Konstruktionen generell zu vereinheitlichen.

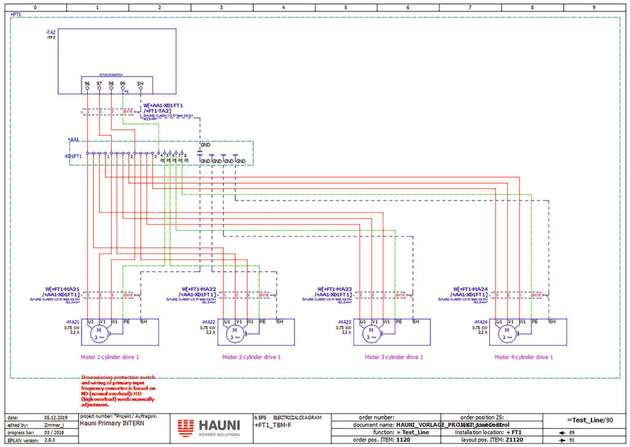

Für solche Ziele und Projekte ist „Eplan Engineering Configuration“ (EEC) das richtige Werkzeug. Es erlaubt die weitestgehend automatisierte Erstellung von Schaltplänen, setzt allerdings eine passgenaue Strukturierung voraus. Genau das ist – mit Unterstützung des Eplan Consulting – den Hauni-Konstrukteuren gelungen. Stefan Harjans: „Wir haben die elektrotechnische Konstruktion umfassend analysiert und strukturiert und kommen jetzt mit rund 150 Makros aus.“ Das ist eine erhebliche Vereinfachung und Arbeitserleichterung, die zwar eine gewisse Vorarbeit erforderte, deren Aufwand gemessen am Ergebnis aber überschaubar war: Drei Konstrukteure bildeten das Kernteam für die Umstellung – insgesamt sind in der Hauni Primary rund 110 Mitarbeiter beschäftigt.

Schnelle Umsetzung

Nach den grundlegenden Vorbereitungen fanden im Januar 2019 erste Schulungen statt. Im Mai wurde bereits der erste Schaltschrank über das „Frontend“ des EEC – den Konfigurator – erzeugt. Jörn Zimmer: „In Anbetracht der Komplexität unserer Anlagen hat die Umstellung reibungslos funktioniert. Schon das erste Projekt ist gut und schnell durchgelaufen“. Stefan Harjans: „Das funktioniert hervorragend – und fast immer ohne Nacharbeit.“ Die Hauni Primary hat ein CPQ-System (CAMOS), in dem ihre Anlagen beschrieben sind. Aus diesem System werden projektbezogene CSV-Dateien erstellt, welche im EEC verarbeitet werden. Alle Neuprojekte werden in der Regel jetzt schon mit dem EEC automatisch erzeugt. Durch das EEC werden Antriebe (Bauart, Motorleistung, Trennschalter, Sicherheitsabschaltung, externer oder integrierter Umrichter, etc.), SPS-Racks und Ventilinseln automatisch zusammengestellt und konfiguriert. Sensoren und Aktoren werden in der korrekten Anzahl und Darstellung erstellt, so dass der Konstrukteur diese nur noch platzieren muss. Außerdem wird die gesamte Steuerspannungsaufbereitung sowie der Hauptschalter, die Einspeisung usw. vorgeplant und in Eplan automatisch erstellt. Als nächste Schritte werden in der Hauni Primary die P&IDs und die Konfigurations- und Zuordnungsdateien für die SPS-Programmierung automatisch durch den EEC erstellt.

Automatisierung mit Eplan Cogineer

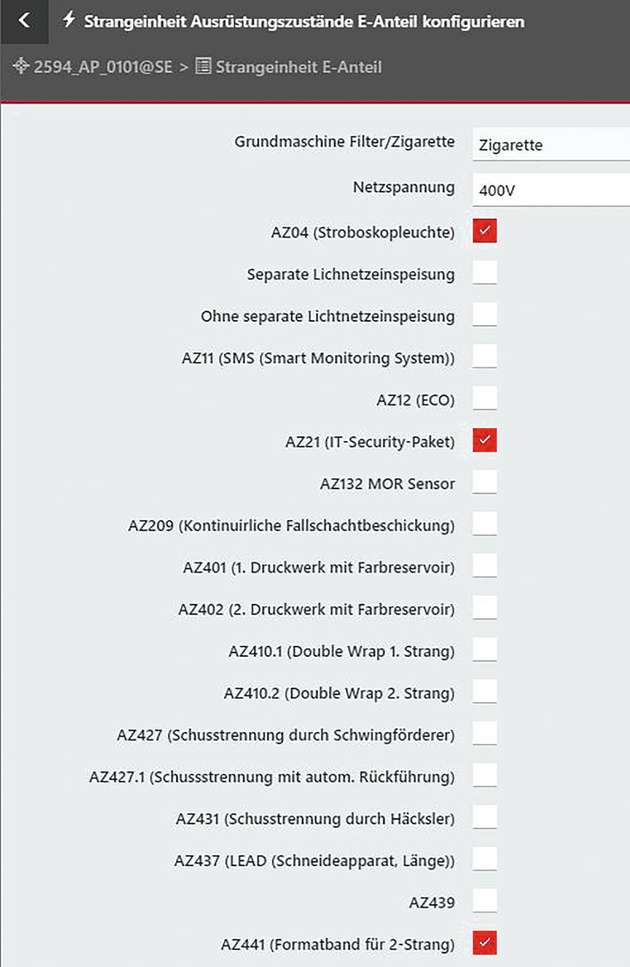

Nun stellt sich die Frage: Warum haben sich die Kollegen der Hauni Secondary nicht für das EEC, sondern für Eplan Cogineer entschieden? Die Antwort gibt Carsten Schmidt, Entwicklungsingenieur: „Wir arbeiten mit Standardbaureihen, die wir konstruktiv in Baugruppen zerlegen und mit Optionen und Varianten fertigen. Das ist ein ganz anderes Konstruktionsprinzip. Mathias Rump, Entwicklungsingenieur ergänzt: „Das EEC wäre für uns auch wegen der Programmierung überdimensioniert. Wir brauchten eine einfachere Lösung für die Variantenkonstruktion von Serienmaschinen.“

Genau für diese Aufgabe hat Eplan die Software Cogineer entwickelt. Sie erlaubt die automatische Schaltplanerstellung auf Basis der Makrotechnik, ohne dass der Anwender Expertenwissen aus Konfiguration oder Variantenmanagement mitbringen muss. Das passt perfekt zu den Anforderungen von Hauni Maschinenbau. Außerdem ließ sich Eplan Cogineer gut an den von Hauni selbst entwickelten Konfigurator für die Serienmaschinen anbinden, mit dem auf SAP-Basis die Stücklisten generiert werden. Dipl.-Ing. Helge Frauen, Group Manager Automation Development: „Unser Ziel war hier die Automation der Schaltplanerstellung aus SAP heraus, das wiederum eine Schnittstelle zum PLM-System Teamcenter hat.

Durch die Integration von Eplan an Teamcenter ist ein durchgängiger Datenfluss von Material, Stücklisten und Schaltplanbereitstellung gewährleistet. Diese Schnittstelle nutzen wir sehr intensiv.“ Die Einführung von Cogineer bildete sozusagen den Schlussstein in der Eplan Architektur bei Hauni Maschinenbau, wie Dirk Pagel, Gruppenleiter CAD/PLM-Systeme erläutert: „Seit zwei Jahren entwickeln wir alle neuen Baureihen mit Eplan.“ Dabei handelt es sich um sehr komplexe Maschinen mit bis zu hundert synchronisierten Servoachsen und hohem Sensorik-Anteil. Entsprechend aufwändig ist die Elektro- und Automatisierungstechnik.“

Auch der Anteil der Pneumatik ist hoch, weil in der Prozesstechnik der Maschinen von Hauni Wasser, Leim, Druckluft, sowie der Produkttransport über Vakuum eine zentrale Rolle spielt. Hier kommt Eplan Fluid zum Einsatz – so kann die elektrische und pneumatische Planung der Ventilinseln in einem System erfolgen. Bei der Schaltschrankplanung arbeiten die Konstrukteure mit Eplan Pro Panel. Helge Frauen: „Durch das ´Drag & Drop´ bei der Komponentenauswahl sparen die Kollegen viel Zeit, außerdem vereinheitlichen wir so das Erscheinungsbild im Schaltschrank.“ Weitere Vorteile ergeben sich daraus, dass Hauni die Schaltschränke bei Rittal bezieht, deren Daten in Pro Panel bereits hinterlegt sind.

Automatisierung der Elektrokonstruktion

Insgesamt nutzen rund 80 Konstrukteure und Zeichner der Hauni Secondary die Eplan Plattform und Cogineer. Fazit von Carsten Schmidt: „Eplan Cogineer ist gut handhabbar und auch dann einfach zu bedienen, wenn man nicht tagtäglich damit arbeitet. Für uns ist es das ideale Tool.“ Damit kann man festhalten: Die beiden Geschäftsfelder sind bei der Automatisierung des Engineerings verschiedene Wege gegangen – und jeder hat den für sich besten Konfigurator im Einsatz. Bei den komplexen Sonderanlagen von Hauni Primary bewährt sich das EEC, die Konstruktion der hoch automatisierten Serienmaschinen der Hauni Secondary wird durch Eplan Cogineer vereinfacht und beschleunigt.