„3D-druckbare Polymere für unterschiedliche Anwendungen zu funktionalisieren war Ziel dieser Studie“, berichtet Michael Rübhausen, Physikprofessor der Universität Hamburg am Center for Free-Electron Laser Science (CFEL), einer Kooperation von DESY, der Universität Hamburg und der Max-Planck-Gesellschaft. „Mit unserem neuartigen Ansatz wollen wir Elektronik in vorhandene strukturelle Einheiten integrieren und platz- und gewichtsparend Komponenten intelligenter machen.“

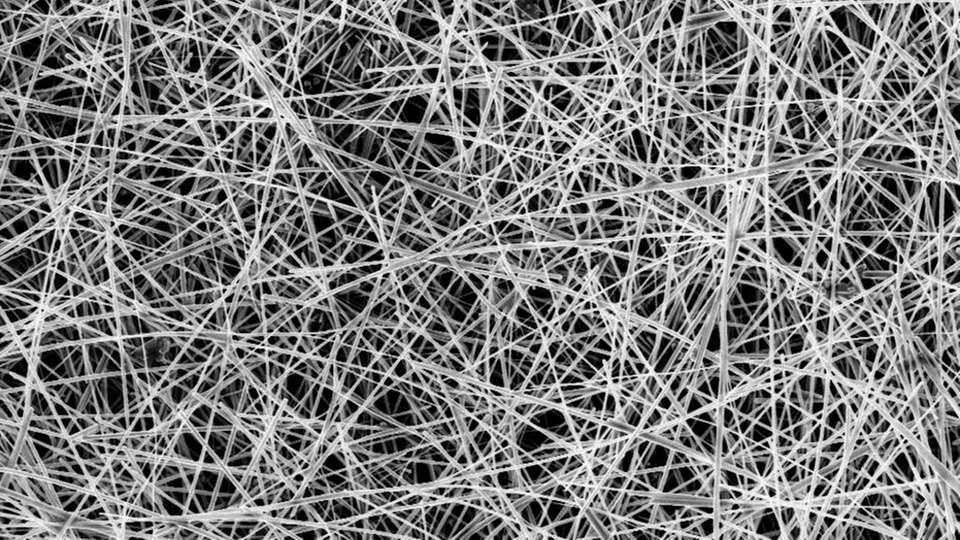

Mit dem hellen Röntgenlicht von DESYs Forschungslichtquelle Petra III und anderen Messmethoden hat das Team die Eigenschaften der Nanodrähte im Polymer genau analysiert. „Herzstück der Technik sind Silbernanodrähte, die ein leitendes Geflecht bilden“, erläutert Tomke Glier von der Universität Hamburg. Die Silberdrähte sind typischerweise einige 10 nm dick und 10 bis 20 µm lang. Die detaillierte Röntgenanalyse zeigt dabei, dass die Struktur der Nanodrähte im Polymer nicht verändert wird, sondern sich die Leitfähigkeit des Geflechts aufgrund der Kompression durch das Polymer sogar verbessert, da sich das Polymer im Laufe des Aushärtungsprozesses zusammenzieht.

Verschiedene Elektronikbauteile drucken

Die Silbernanodrähte werden in einer Suspension auf ein Substrat aufgebracht und getrocknet. „Aus Kostengründen will man mit möglichst wenig Nanodrähten eine möglichst hohe Leitfähigkeit erreichen. Außerdem erhöht man dadurch die Transparenz des Materials“, erläutert Stephan Roth, Leiter der Messstation P03 an der DESY-Röntgenlichtquelle Petra III, wo die Röntgenuntersuchungen stattgefunden haben. „So lässt sich Schicht für Schicht eine Leiterbahn oder eine leitende Fläche herstellen.“

Auf die Leiterbahnen wird ein flexibles Polymer aufgetragen, auf das wiederum Leiterbahnen und Kontakte gebracht werden können. Je nach Geometrie und verwendetem Material lassen sich so verschiedene elektronische Bauteile drucken.

Biegsamer Kondensator als Beispiel

In der vorliegenden Arbeit produzierten die Forscher einen biegsamen Kondensator. „Wir haben im Labor die einzelnen Arbeitsschritte noch in einem Schichtverfahren gemacht, in der Praxis können sie später jedoch komplett von einem 3D-Drucker übernommen werden“, sagt Glier. Wesentlich hierfür sei aber auch die Weiterentwicklung der konventionellen 3D-Drucktechnik, die in der Regel für einzelne Drucktinten optimiert ist: „Bei Inkjet-basierten Verfahren könnten die Druckdüsen durch die Nanostrukturen verstopfen“, merkt Rübhausen an.

In einem nächsten Schritt wollen die Forscher nun überprüfen, wie sich die Struktur der Leiterbahnen aus Nanodrähten unter mechanischer Belastung ändert. Wie gut hält das Drahtgeflecht beim Biegen zusammen? Wie stabil bleibt das Polymer? „Dafür ist die Untersuchung mit Röntgenstrahlung sehr gut geeignet, weil wir nur damit in das Material hineinschauen und so die Leiterbahnen und -flächen der Nanodrähte analysieren können“, erklärt Roth.

Projektbeteiligte und Originalpublikation

An der Arbeit waren die Universität Hamburg, die Königlich-Technische Hochschule Stockholm, das Wallenberg-Zentrum für Holzwissenschaft in Stockholm, das Hamburger Max-Planck-Institut für Struktur und Dynamik der Materie und DESY beteiligt. Über nachfolgenden Link gelangen Sie zur Originalveröffentlichung in Scientific Reports.