Schüttgüter wie Getreide, Lebensmittel, Holzspäne, Chemikalien und Pulver sind weit verbreitet in verschiedenen Industrien. Doch sie bringen auch erhebliche Brand- und Explosionsrisiken mit sich, hervorgerufen durch eine Mischung aus Luft, brennbaren Stäuben und dem Schüttgut selbst. Wenn dazu noch unvorhergesehene Zündquellen während Produktion, Transport oder Lagerung auftreten, kann der Schaden enorm sein. Im schlimmsten Fall können Anlagenbrände oder Staubexplosionen zu Sach- und Personenschäden sowie Produktionsausfällen führen – eine Katastrophe für alle Beteiligten.

Zündinitiale erkennen und beseitigen

Im Mittelpunkt der Schutzkonzeptstrategie von Fagus-GreCon steht die Kombination aus Funkenmeldern und Gefahrenabwehr durch Löschung oder Ausschleusung. Diese Kombination nennt sich Funkenlöschanlage und wird seit fast fünf Jahrzehnten erfolgreich zur sicheren Detektion und effizienten Eliminierung von hochmobilen Zündquellen eingesetzt. Auch in der Schüttguttechnik findet diese bildhaft gesprochene „Schutzkette“ zur Brandvermeidung erfolgreich Anwendung, beispielsweise in der pneumatischen sowie der mechanischen Förderung von Schüttgütern.

Auf Basis ihrer Eigenschaften wie beispielsweise Größe, Temperatur, Lebensdauer und Aktivität (im Zusammenhang mit gezielten Feldmessungen) lassen sich Zündquellen in vier Typen einteilen. Dieses Wissen über die Unterschiede von Zündquellen ist Grundlage der Detektionssicherheit mit seit Jahrzehnten etablierten Sensormaterialien – selbst unter rauen Umweltbedingungen und hohen Materialbeladungen.

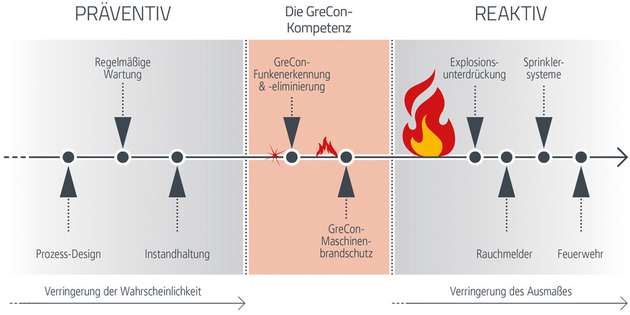

Vorbeugender Brandschutz beginnt allerdings bereits bei der Prozessüberwachung und der regelmäßigen Anlagenwartung, um Zündinitiale erst gar nicht entstehen zu lassen. Haben diese abwehrenden Maßnahmen ihr Ziel verfehlt, kommt die GreCon-Kompetenz zum Tragen – Zündinitiale zuverlässig erkennen und beseitigen, bevor Schäden entstehen. Darüber hinaus hat Fagus-GreCon im Zuge seiner Digitalisierungsstrategie sein Augenmerk auf die Diagnoseeigenschaften seiner Systeme gelegt. Seit der aktuellen Funkenlöschgeneration kommen weitere Sensoren und Diagnosealgorithmen zum Einsatz, um Performance-Veränderungen von Funkenlöschanlagen bereits bei geringsten Abweichungen zu bemerken und vorbeugende Gegenmaßnahmen zu ergreifen.

Meldertechnologie in Funkenlöschanlagen

Funkenlöschanlagen arbeiten minimalinvasiv, das bedeutet: Sie schützen nahezu unsichtbar und unbemerkt Industrieanlagen und Menschen. Am Anfang dieser Schutzkette stehen Infrarotmelder wie die der GreCon-Generation DLD 1/9 (Daylight Detector). Sie sind die stets wachsamen Augen des Schutzkonzepts und gewährleisten optimale Erkennung aller bekannten und klassifizierten Zündquellen – in jeder Umgebung. Dies gelingt unter anderem durch die richtigen Sensormaterialien. Seit der Erfindung der Funkenlöschanlage haben sich mit Silizium und Bleisulfid zwei Sensormaterialien durchgesetzt, die einerseits über die notwendige Robustheit und Detektivität verfügen. Andererseits kontinuierlich und zuverlässig unter rauen industriellen Bedingungen arbeiten. Darüber hinaus nutzt GreCon wissenschaftliche Erkenntnisse über hochmobile Zündquellen, um die individuell auf die zu überwachende Anlage abgestimmte zuverlässige Detektion zu optimieren.

Klassifizierung der Zündquellen

Um nicht nur die sichere Erkennung zu gewährleisten, sondern bestmögliche Ergebnisse bei der Detektion von Zündquellen zu erzielen, wurden umfassende Forschungsarbeiten in Zusammenarbeit mit der Universität Wuppertal betrieben. Sie lieferten unter anderem wichtige Erkenntnisse über Zündenergien und zündwirksame Partikel in pneumatischen Transportförderern. Die wichtigste Erkenntnis ist, dass sich sogenannte hochmobile Zündquellen in vier Typen mit unterschiedlichem Risikopotenzial einteilen lassen. Das Risikopotenzial bestimmt sich dabei durch Eigenschaften wie Größe, Lebensdauer (LT), Temperatur (T) (die zur Entzündung führen kann) und aktive Verbrennung:

mechanisch erzeugte Funken: entstehen bei der Materialverarbeitung oder werden beispielsweise durch Ventilatoren erzeugt,

brennende Partikel: treten bei Trocknungsprozessen auf,

heiße Partikel oder Oberflächen: sind Verunreinigungen, die beispielsweise bei Zerkleinerung entstehen oder sogenannte Schweißkugeln – die nicht selbst brennen, aber Stäube entzünden können sowie

Glimmnester: überall dort, wo Trocknung passiert oder wo Umwelteinflüsse Selbstentzündung begünstigen.

Die nachgewiesene Kenntnis über verschiedene Zündquelltypen ermöglicht qualifizierte Modellrechnungen, die spezifische Anwendungsparameter und Materialeigenschaften für jeden Industriezweig – so auch die Schüttguttechnik – berücksichtigen. Auf dieser Modellberechnung lässt sich die optimale Auswahl und Parametrierung der eingesetzten Funkenmelder treffen.

Zündquellen eliminieren

Mindestens so essenziell wie die sichere Erkennung ist die effiziente Eliminierung von Zündquellen. Dafür hat sich die Löschung mit fein versprühtem Wasser als Löschmedium erster Wahl etabliert. Über eine Steuerung sind die Funkenmelder mit den Löschautomatiken verbunden. Sind Zündquellen detektiert, werden diese mithilfe von Wassernebel nach wenigen hundert Millisekunden – also innerhalb weniger Meter nach der Detektion – effizient beseitigt. Die Wassernebelmethode bringt mehrere Vorteile mit sich:

Verfügbarkeit von Wasser ist hoch,

Wasser ist betriebswirtschaftlich günstig,

keine Kontamination des Materialstroms und der Produktionsanlage sowie

hohe Löschwirksamkeit bei kleinsten Mengen.

Das Zusammenspiel der verschiedenen Vorteile schlägt vergleichbare Löschsubstanzen wie Schaum oder Pulver und macht Wasser deshalb fast ausnahmslos zum idealen Löschmedium.

Bisherige Löschautomatiken waren verhältnismäßig einfach gestrickt. Sie werden eingeschaltet, nachdem eine Zündquelle erkannt wurde, und werden wieder ausgeschaltet, wenn das Löschen erfolgreich war. Die klassische Löschüberwachung lieferte wenige aussagekräftige Informationen – beispielsweise über die Qualität des Wasserflusses oder gezielte Aussagen über das Sprühbild bei sogenannten Löschstößen. Die neue intelligente Löschautomatik GreCon IEM (Intelligent Extinguishing Module) ermöglicht hingegen die hochgenaue Überwachung des Löschvorgangs – erkennt dabei Verstopfungen, Temperaturveränderungen, misst den Fließdruck und warnt beispielsweise vor vorzeitigem Verschleiß von Düsen und Ventilen. Auch kleine Leckagen werden erkannt und automatisch gemeldet. Das bedeutet: weniger Ausfallzeiten durch optimierte, datenbasierte Produktionsabläufe.

Aussagekräftiger Blick in die Zukunft

Kritische Einrichtungen wie Funkenlöschanlagen müssen in festgelegten Intervallen geprüft und gewartet werden, um den zuverlässigen Betrieb sicherzustellen. Mit der neuen intelligenten Löschung können nicht nur Verstopfungen und Verschleiß frühzeitig erkannt werden, um die bestmögliche Verfügbarkeit der Funkenlöschanlage zu erhalten. Auf Grundlage der ermittelten Daten lassen sich Wartungsintervalle zukünftig und individuell auf Basis von Verschleißdaten definieren. Durch diese dynamischen Wartungsintervalle verlängern sich nicht nur die Intervalle selbst, sondern auch die sichere Nutzungsdauer der überwachten Komponenten.

Während Fachliteratur in diesem Zusammenhang häufig die Begriffe „Reactive Maintenance“ und „Preventive Maintanance“ aufgreift, zielt die Digitalisierungsstrategie auf die nachhaltige Instandhaltung und Wartung durch zusätzliche Sensorik – also „Predictive Maintenance – ab. Verbaute Sensoren registrierten Veränderungen und äußere Einwirkungen auf Bauteile. Durch die gesammelten Daten über die Lebenszeit von Bauteilen lassen sich Vorhersagen ableiten, die es beispielsweise ermöglichen, positive Veränderungen an der Nutzung vorzunehmen oder Wartungsintervalle entsprechend anzupassen. Die Lebensdauer von Bauteilen wird bei entsprechender Verwendung demnach deutlich erhöht und Maßnahmen zur Instandhaltung lassen sich vorbeugend treffen – nur einige der Vorteile von nachhaltiger Instandhaltung.