Die Großserienproduktion mit ihren sich wiederholenden Aufgaben setzt nach wie vor auf traditionelle Industrieroboter. Aber in einer High-Mix-Produktionsumgebung sollte umgedacht werden, denn die beim Produktwechseln benötigte Zeit für Programmierung und Rekonfiguration beeinflusst maßgeblich die Produktivität. Das kann bei einer High-Mix-Produktion, in der in einer Schicht mehrere Linienwechsel erforderlich sind, erheblich sein.

Für viele Hersteller bedeutete dies eine erhöhte Abhängigkeit von manueller Arbeit. Aber das wiederum erhöht die Betriebskosten im Vergleich zur Großserienproduktion - und je größer der Mix, desto höher der Anteil an Handarbeit und desto höher die Produktionskosten für eine bestimmte Auflage.

Die High-Mix-Low-Volume-Produktion (HMLV) erfordert strengere Qualitätskontrollprozesse, da die Gefahr von Produktionsfehlern mit sinkenden Losgrößen zunimmt. Gleichzeitig kann die Anzahl der Umstellungen zwischen verschiedenen Produkten oft zu einem Engpass werden.

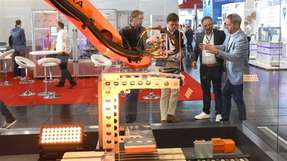

Die neue Generation von kollaborativen Robotern (oder Cobots) reagiert jedoch auf den Trend der HMLV-Produktion und bietet die erforderliche Flexibilität und die Möglichkeit, Prozesse schnell und einfach neu zu konfigurieren.

Verbesserte Flexibilität, Präzision und Zuverlässigkeit

Cobots wurden entwickelt, um menschliche Bediener in der Fertigung zu unterstützen, indem sie einfache, sich wiederholende und körperlich anstrengende Aufgaben übernehmen. Dies bietet eine verbesserte Konsistenz und Zuverlässigkeit in der Fertigung, während sich der Mensch auf komplexere Aufgaben konzentrieren kann. Ein Cobot ist außerdem flexibel und kann schnell lernen, sich an eine Vielzahl von Aufgaben anzupassen, von Pick-and-Place bis hin zur Maschinenbedienung.

Ein wesentlicher Vorteil von Cobots ist ihre einfache Programmierung, die einen häufigen Neueinsatz und ein schnelles Einrichten ohne Fachwissen der Roboterprogrammierung ermöglicht. Eine neuere Entwicklung, die die Einfachheit und Schnelligkeit der Konfiguration verbessern kann, ist das handgeführte Teachen. Hier wird der Cobot-Arm einfach per Knopfdruck in die gewünschte Position bewegt und dem Arbeitsablauf hinzugefügt. So ist keine komplexe Programmierung mehr erforderlich. Sie kann auch mit grafischen Touchscreen-Oberflächen kombiniert werden, um anspruchsvollere Operationen zu implementieren.

Ein digitaler Zwilling eignet sich zur schnelleren Umrüstens und Neuinbetriebnahme. Dabei wird ein digitales Abbild des physischen Roboters erstellt, so dass seine Leistung virtuell bewertet werden kann. Der digitale Zwilling simuliert auch die Interaktion des Roboters und stellt sicher, dass er die gewünschte Aufgabe vor dem Einsatz sicher und zuverlässig erfüllen kann.

Der Schlüssel zur Senkung der Betriebskosten

Diese einfache Programmierung und Umstellung ist eine der wichtigsten Voraussetzungen für die HMLV-Produktion und der Schlüssel zur Senkung der Betriebskosten. Gleichzeitig ist die erhöhte Genauigkeit der neuesten Cobots ein wichtiger Beitrag zur Verbesserung der Qualität in einer High-Mix-Umgebung. Die Melfa-Assista-Cobots von Mitsubishi Electric bieten beispielsweise eine Wiederholgenauigkeit von ±0,03 mm und sind damit selbst für die anspruchsvollsten und präzisesten Aufgaben geeignet.

Bei der Umstellung auf die HMLV-Produktion stellen die Hersteller fest, dass sie sich durch das Angebot von Produkten, die auf spezifische Kundenanforderungen zugeschnitten sind, selbst bei kleinsten Chargen von der Konkurrenz abheben können. Mit der Möglichkeit, die Produktion schnell auf ein anderes Produkt umzustellen, können Hersteller besser auf Veränderungen im Markt reagieren, was einen zusätzlichen Wettbewerbsvorteil darstellt.

Cobots erweisen sich als wichtiger Enabler für die High-Mix-Automatisierung und bieten gleichzeitig eine maximale ROI. In einer HMLV-Produktionsumgebung erhöhen Cobots die Flexibilität und senken die Betriebskosten

.jpg)

.jpg)