Seit 50 Jahren entwirft, konstruiert und verkauft der italienische Konzern Salvagnini Maschinen und Systeme für die Blechbearbeitung, zum Beispiel Stanzmaschinen, Biegezentren, Abkantpressen, Faserlaserschneidmaschinen, FMS-Linien oder automatische Blechlager. Die Maschinen kommen unter anderem bei der Herstellung von Leuchten, Aufzugs- und Heizkesselverkleidungen, Schaltschränken und Metallmöbeln zum Einsatz. Am Standort Ennsdorf in Österreich produziert Salvagnini jährlich etwa 100 vollautomatische Biegeautomaten für die blechverarbeitende Industrie. Dort wird auch das elektrische Biegezentrum P1 hergestellt. Dank seines Platzbedarfs von nur 8 m2, seinem durchschnittlichen Energieverbrauch von nur 3 kW und dem erschwinglichen Preis wird das P1 den steigenden ökonomischen und ökologischen Anforderungen auf dem Markt bestens gerecht.

Operatives Herzstück des Biegezentrums ist die Biegeeinheit. Sie besteht aus folgenden Teilen:

Biegewangenträger mit oberem und unterem Kantwerkzeug

Blechniederhalter

Gegenhalter

Manipulator

Für den Biegevorgang bewegt der Manipulator die Blechtafel in die gewünschte Richtung und bringt die zu kantende Seite des Werkstückes vor der Biegeeinheit in die richtige Position. Der Niederhalter klemmt das Blech ein und hält es während der gesamten Bearbeitung fest. Die Biegewangen führen mit kontrollierten Bahnbewegungen in schneller Folge Abkantungen nach oben oder unten aus. Im Gegensatz zu traditionellen Abkantpressen mit nur einer Winkelgröße kann das P1 Biegezentrum Winkel und Bögen unterschiedlichster Größe beziehungsweise Durchmesser erstellen. Das ermöglicht eine vielseitige Produktion von Profilen, Paneelen und anderen Halbfabrikaten.

Raffinierte Kräftebalance

Das effiziente Biegezentrum P1 schafft eine Biegung in weniger als zwei Sekunden mit nur einem Werkzeug. Dabei wirken verschiedene Kräfte auf das Werkstück ein. Diese müssen genau eingestellt und zuverlässig gemessen werden. Die Presskraft des Manipulators darf nicht zu groß sein, sonst drohen Abdrücke auf dem Blech. Gleichzeitig muss seine Haltekraft ausreichen, um das Werkstück mit maximaler Geschwindigkeit zu bewegen, ohne dass es verrutscht. Ein am Maschinenrahmen angebrachter Dehnungssensor vom Typ DSRT der Firma Baumer meistert diese scheinbar gegensätzlichen Forderungen souverän. Im Vergleich zu anderen marktgängigen Dehnungssensoren ist der DSRT sehr weich, reagiert schnell und kann kleinste Dehnungen oder Stauchungen präzise erfassen. Auch bei der Kraftüberwachung der Biegewangen spielt der DSRT seine Stärken aus. Je nach Winkelgröße müssen die Wangen mehr oder weniger Kraft für die Verformung des Werkstückes aufwenden. Diese vordefinierte Kraft darf sich über den ganzen Zyklus hinweg nicht über die Toleranzgrenzen herausbewegen. Der DSRT ist langzeitstabil. Einmal eingestellt, garantiert er eine kontinuierliche Winkelgenauigkeit bei allen Messungen. Die Messwerte können protokolliert werden.

Dank der neuen Technologie „MAC 2.0“ hängen gute Biegeresultate nicht länger von der Materialqualität ab. Hauptzeitparallel überwachen die Dehnungssensoren die Beschaffenheit der zu bearbeitenden Bleche. Stellen sie Abweichungen außerhalb der Toleranzgrenze fest, lösen sie eine Bewegungsanpassung der Biegewangen aus. Unregelmäßigkeiten im Material werden so automatisch kompensiert. Das reduziert Ausschuss, führt zu konstanter Qualität und zu optimierten Produktionszeiten.

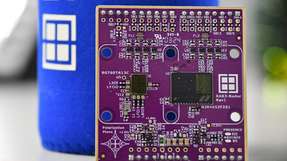

Universeller Dehnungssensor

„Mit den universell einsetzbaren Dehnungssensoren DSRT von Baumer haben wir die optimale Komponente für unsere Biegemaschinen gefunden“, bestätigt Peter Mascher, Leiter des Bereichs Elektrotechnik bei Salvagnini. „Mit nur einem Sensor decken wir mehrere Applikationen ab. Das hält unsere Beschaffungs- und Logistikkosten niedrig. Der DSRT braucht nicht an das Design unserer Maschinen angepasst zu werden, sondern kann einfach auf die passende Stelle geschraubt werden. Dadurch sparen wir Zeit bei der Entwicklung, der Montage und dem Service.“

Der mechanische Aufbau des Sensors ist darauf ausgelegt, die Maschinenstruktur möglichst wenig zu beeinflussen. Der Sensor gewährleistet eine zuverlässige und präzise Prozessteuerung. Als Ausgangssignal steht ein Spannungssignal +/-10 VDC und Passiv zur Verfügung. Der Sensor wird mit Messbereichen von 100 bis 750 με und einer CANopen-Schnittstelle angeboten.