Angesichts schrumpfender Margen im Displaybereich verlegen sich weltweit immer mehr Hersteller auf Vorwärtsintegration hin zu Gesamtlösungen. Hierfür werden meist Display, Embedded-PC oder Controller und Stromversorgung in ein möglichst kompaktes Chassis gepackt. Geht es um die Verbesserungen der Systeme, ist die Erhöhung der Display-Helligkeit oft ein wichtiges Ziel. Sie lässt sich am einfachsten durch die Erhöhung der Lichtleistung erzielen. Dass damit auch die Abwärme anwächst, wird dabei häufig ignoriert. Denn bei der Komponentenzusammensetzung endet die Theorie. Viel zu oft wird die Temperaturabstimmung vernachlässigt. Dabei ist es alles andere als egal, welche Temperaturen die Komponenten entwickeln, wie sich diese auf andere Teile auswirken und was durch unterschiedlich warme Teile im Display geschieht.

Geringe Lichtausbeute

Die Gründe dafür beginnen bereits bei der wichtig-

sten Einheit des Display-Systems – der Anzeige selbst. Die Lichtausbeute eines typischen Displays liegt nur bei einem Bruchteil der aufgenommenen elektrischen Leistung. Von den 100 Prozent Leistung der Lichtquelle gehen sukzessive mehr als 90 Prozent der Lichtleistung verloren. Gleichzeitig ist die Lichtquelle aber immer die größte Hitzequelle. Hinzu kommt, dass die Hitzeentwicklung schneller steigt als die Lichtausbeute. Mit 10 W Leistung kann man etwa 200 cd/m² erzeugen, 20 W reichen aber nicht für doppelte Helligkeit. Dafür wird aber deutlich mehr Leistung in Hitze umgesetzt.

Nicht nur das Display ist eine Heizung, sondern alle elektrischen Komponenten, maßgeblich das Netzteil als auch der Prozessor des (Embedded-)Systems. Die wachsende Packungsdichte auf allen Ebenen tut ein Übriges: Wenn in einem 19-Zoll-Rack immer mehr Embedded-PCs übereinander gestapelt werden und jede Ebene ihrerseits immer mehr Prozessor-Cores enthält, dann ist das einer Temperaturreduzierung nicht eben förderlich.

Je nach Standort kommt zusätzlich noch die Umgebungswärme hinzu – zum Beispiel durch Heizungen im Innenraum und nicht nur im Freien durch die Sonne. Diese Faktoren einfach zu ignorieren, führt zwangsläufig zu einer Überhitzung des Systems und damit zum Ausfall – nicht nur des Displays.

Komplizierte Ursachenforschung

Bei defekten Displays ist die Suche nach der Ursache leider oft genug noch etwas komplizierter. Die Erkenntnis „Überhitzung“ allein hilft nicht viel, wenn man das Display wieder reparieren oder das System für zukünftige Anwendungen verbessern möchte. Denn es können unterschiedliche Komponenten eines Gesamtsystems sein, die bei zu großer Hitze als Erste durchschmoren. Folgende Komponenten sollten im Ernstfall überprüft werden:

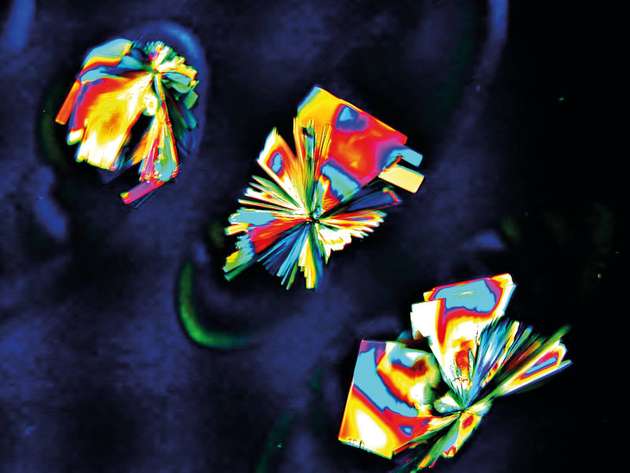

Überhitzte und durchgebrannte Displaytreiber, die mit der Platine verschmolzen sind

Thermisch überlastete Widerstände

Thermisch geschädigte optische Filme und Polarisatoren

Ist die Schwachstelle lokalisiert, kann man sich in mehreren Schritten auf die Suche nach Lösungen machen:

1. Wo liegt die maximale thermische Belastung der Komponenten? Hier hilft in der Regel ein Blick ins Datenblatt.

2. Lassen sich die verwendeten Komponenten durch höherwertige Alternativen mit größerer Hitzeresistenz ersetzen? Die höheren Anschaffungskosten lassen sich durch sinkende Gesamtbetriebskosten oft kompensieren. Durch die längere Lebensdauer des Systems ergibt sich zudem eine insgesamt bessere Betriebswirtschaftlichkeit.

3. Ist ein Ersetzen der Komponenten nicht erfolgversprechend, sollte das Augenmerk der Gesamtkonzeption zugewendet werden. Wenn die Display-Aufgabenstellung nur mit einem anderen Design erreicht wird, ist das letzten Endes das, was zählt. Die Aufgabenstellung ist komplex – aber nicht unmöglich, wenn man auf die richtigen Komponenten und Techniken baut.

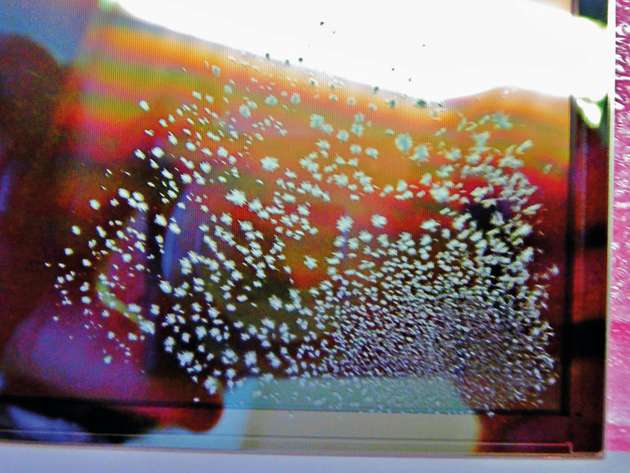

Problemfeld Kondenswasser

Die Faustregel heißt aber keineswegs, dass heiße Displays schlecht und kalte Displays gut sind. Vielmehr gilt es, Temperaturextreme zu vermeiden. Denn: Nicht nur zu heiße oder zu kalte Komponenten beeinträchtigen die Funktion des Displays oder zerstören es gar. Auch die Temperaturunterschiede an Hotspots und Coldspots können Folgen haben. Denn wenn das Temperatur-Delta eine gewisse Größe erreicht, führt es zur Bildung von Kondenswasser innerhalb der Anzeigeeinheit – und damit zu Wasser- und Leitungsschäden oder Kurzschlüssen. Wohlgemerkt meint Coldspot hier nicht absolut, sondern nur relativ kalt im Vergleich zur Umgebung: Schon ein halbes Grad Celsius Temperaturunterschied kann genügen, um Taubildung an der kühlsten Stelle anzuregen. Das Einbringen von Trockenmitteln in das Gehäuse der Anzeigeeinheit ist als Gegenmittel auch kein Allheilmittel, denn das Material sammelt Wasser, das es bei ungünstigen thermischen Voraussetzungen wieder abgeben kann.

Feuchtigkeit kann viele Schäden anrichten, die man nicht – wie etwa eine durchgeschmorte Stelle – auf den ersten Blick erkennt. Im Unterschied zu überhitzten Anzeigeneinheiten fällt der Schaden nicht sofort auf. Zudem gilt: Wenn Displays aufgrund von Taubildung ausfallen, gestaltet sich die Fehlersuche oftmals noch schwieriger als bei direkter Überhitzung.

Wegen der elektrischen Leitfähigkeit von wässrigen Lösungen sind Kurzschlüsse ein häufiges Problem. Doch Wasser ist durch die darin gelösten Substanzen auch chemisch aktiv. Es kann alkalisch oder sauer werden und Korrosion an elektronischen Bauteilen verursachen – nicht unbedingt an offensichtlichen Stellen. Da Wasser immer danach strebt, zu kriechen, können die Schäden auch an schwer einsehbaren Stellen entstehen.

Eine neutrale Systemanalyse ist unumgänglich

Voraussetzung für die Taubildung bei Temperaturunterschieden ist die mangelnde Dichtheit der Displaygehäuse. Wären diese nach außen vollkommen luftdicht abgeschlossen, mit trockener Luft im Inneren, könnte keine Luftfeuchtigkeit eindringen und folglich auch nichts kondensieren. So aber verhält es sich mit vielen Displays wie mit unsachgemäß verschlossenen Lebensmitteln: Irgendwann fängt es an zu schimmeln. Und tatsächlich sind Schäden durch Schimmelpilze und Sporen aus der Umgebungsluft eine immer wieder anzutreffende Ursache für Display-

Ausfälle.

Fällt ein Display aus, kann es der Anwender eines Displaysystems – sei es in der Industrieautomation, im Digital-Signage-Bereich oder im Fahrzeugbau – meist nur an den Systemintegrator zurückgehen lassen, der es ihm geliefert hat. Dieser wird in der Regel aus Gewährleistungsgründen einen Ersatz stellen. Doch kann man beim Ersatzsystem früher oder später mit denselben Problemen rechnen.

Der Systemintegrator befindet sich letztlich kaum in einer anderen Situation, wenn er einen Schadensbericht an den Hersteller eines defekten Bauteils weitergibt. Warum sollte dieser einräumen, dass mit seiner Komplettlösung etwas nicht stimmt? Mit anderen Worten: Weder vom Systemintegrator noch vom Hersteller kann man eine unvoreingenommene Analyse aller Aspekte eines fehlerhaften Systems erwarten.

Um die systemischen Ursachen von thermisch bedingten Display-Ausfällen zu untersuchen, hat sich die Wammes-Firmengruppe dem Thema Display-Coaching und Troubleshooting gewidmet. Im nächsten Schritt gilt es auch systemische Lösungen zu erarbeiten, für die für jede Komponente das Best-in-Class-Produkt vorgeschlagen werden kann: also weniger Komplettlösungen als individuell angepasste Komponenten, denn schließlich geht es um praktische Optimierung!

Am Ende eines solchen Prozesses, der sich unter dem Motto „coaching – solving – products“ fassen lässt, kann durchaus ein Konzept für ein maßgeschneidertes, projektbezogenes Produkt, das auch massentauglich sein kann, stehen. Das Entscheidende ist jedoch der Erkenntnisgewinn. Er macht es den Displayanwendern möglich, die Angebote kritisch zu hinterfragen, die sie von den Herstellern und Systemintegratoren angeboten bekommen. Das 2015 als eigenständiger Verein aus dem VDMA ausgegründete Deutsche Flachdisplay-Forum (DFF) hat sich unter anderem zum Ziel gesetzt, solche objektiven Analysen möglichst breit zugänglich zu machen, weil von dem verbesserten Informationsniveau letztlich alle Branchenteilnehmer profitieren.