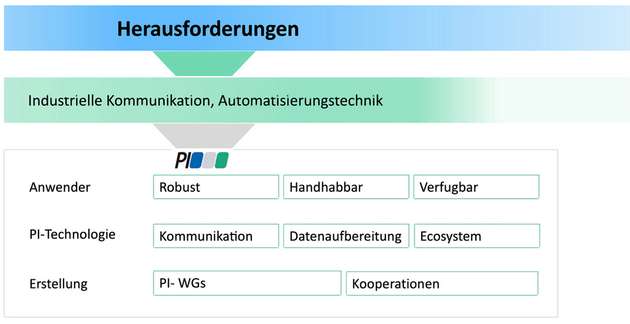

Die Herausforderungen sind in den vergangenen Jahren nicht weniger geworden, wenn man an zum Beispiel an Europas Green Deal, Lieferengpässe oder Fachkräftemangel denkt. Zwar kann die Automatisierung und hier besonders die Kommunikationstechnologie nicht alle Aufgaben alleine lösen, sie sorgt aber sehr wohl als „Enabling-Technogie“ für effizientere Prozesse, sichere Anlagen und reibungslose Produktionen.

Die Basis dafür wurde vor mehr als 20 Jahren mit der Profinet-Technologie gelegt. Die damalige Idee eines parallelen Datenstroms von Echtzeit IO und TCP/IP und damit die Offenheit für weitere Protokolle ist heute einer der entscheidenden Vorteile von Profinet. Dieses Grundprinzip ist und wird mit Industrie 4.0 und der Digitalisierung der Industrie noch wichtiger, da so ein freier und unabhängiger Datenzugriff möglich ist.

Verlässliche Technologie anbieten

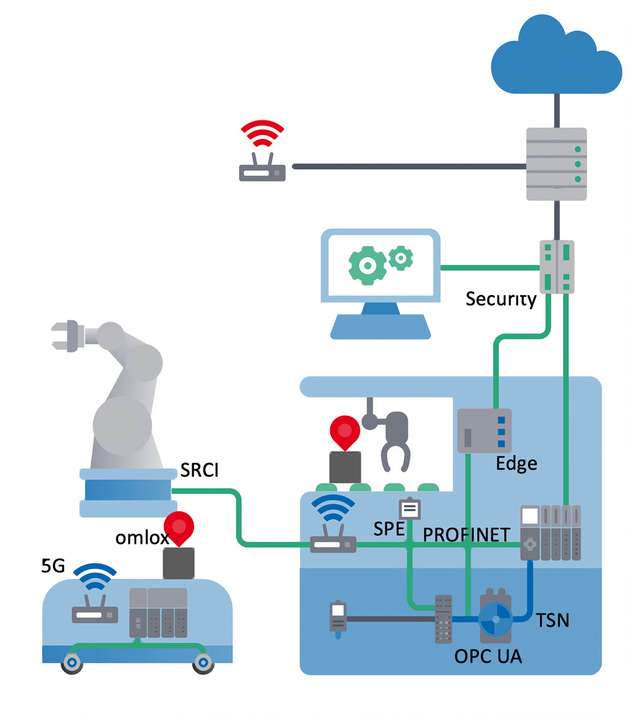

Profinet ist nach wie vor die Kerntechnologie mit einem breiten Einsatzfeld und seiner zukunftssicheren Architektur. So existieren 58,7 Millionen Profinet-Knoten (allein von 2022 auf 2023 gab es eine Steigerung von 23 Prozent). Mittlerweile sind jedoch weitere Technologien, wie Omlox, Ethernet-APL, MTP oder TSN, dazu gekommen, die sich nun zu einem Big Picture zusammenfügen. Viele dieser Technologien sind noch jung und finden gerade ihren Weg in die industrielle Anwendung. Umso wichtiger ist es, ein gemeinsames Dach zu errichten, um die nächsten Jahre zukunftssicher zu gestalten.

Dabei geht es darum, diese Technologien so zusammenzuführen, dass der Anwender zum einen nicht den Überblick verliert, zum anderen aber auch, dass er sich darauf verlassen kann, eine zuverlässige und verlässliche Technologie zu bekommen. Kein Anwender wird von seiner im Betrieb gut eingeführten Technologie abweichen, nur weil etwas Neues auf den Markt kommt. Wenn diese sich aber nahtlos in das bestehende Portfolio einfügt und ihm einen Nutzen bringt, bleibt der Erfolg nicht aus. Wie dies gelingen kann, zeigen die folgenden Beispiele.

Ohne digitalen Fingerprint kein Industrie 4.0

Inzwischen liefern Profinet-Geräte und Steuerungen viel mehr Daten, die genutzt werden können – ein wahrer Datenschatz! Allerdings müssen diese auch zugänglich sein. Asset-Informationen sind die Basis für Industrie 4.0-Anwendungen, dafür müssen alle Geräte incl. Hard- und Firmware erfasst und maschinenlesbar sein. Mit der Abbildung von Geräteinformationen sowohl der Profinet Assets (I&M) als auch der Nicht-Profinet-Assets (Asset Management Record) wurde die entscheidende Grundlage dafür gelegt. Für den Nutzer bringt diese konsequente Anwendung des Profinet-Standards einen enormen Vorteil, wie schnelle Abnahmen und ein zuverlässiger Betrieb mit klarer Erfassung der Assets.

Der Datenhunger, etwa durch Messgeräte zur Qualitätsdatenfassung oder Firmwareupdates, führt zu weiteren Herausforderungen. So können die vielen Daten ein Netzwerk stressen, da das Standard-Ethernet (TCP/IP) sehr große Datenpakete enthält und nicht echtzeitfähig ist. Liegen größere TCP/IP-Datenpakete vor, blockieren diese den Kommunikationsweg und es ist für Realtime-Datenpakete nicht möglich, diese zu überholen. Die Lösung im IEEE-Standard heißt nun TSN. Dies ermöglicht u.a. die konvergente und robuste Nutzung eines gemeinsamen Ethernet-Netzwerks für IT- und OT-Anwendungen. Vorteile sind eine höhere Bandbreite, Deterministik, flexible Netzwerkkonfiguration und große Chipvielfalt. Daher wurde TSN vorangetrieben. Auch hier wurde der Anwender im Auge behalten.

Klare Strukturen senken die Komplexität

Um höherwertige Informationen aus dem Feld in die IT-Welt zu bringen, benötigt man OPC UA, über das man auf Daten und Informationsmodelle objektorientiert zugreifen kann. Allerdings braucht es auch hier entsprechende Standards, um einheitliche Daten über die gesamte Anlage zu erhalten. Die Erarbeitung von entsprechenden Companion-Spezifikationen (z.B. OPC UA for Profinet) sorgt für eine klare einheitliche Struktur, damit ein eindeutiger Zugriff möglich ist. Von Vorteil ist, dass die Abbildung relativ einfach ist, da Datenstrukturen schon immer im Rahmen von Profinet definiert sind. Nun war nur noch ein Mapping notwendig. Inzwischen wurden viele weitere Abbildungen von Profinet-Daten wie PROFIenergy oder PROFIdrive entwickelt.

Gemeinsam nach Lösungen suchen

Um Insellösungen zu vermeiden, ist die Offenheit zu anderen Organisationen unabdingbar. Dadurch vereinfacht sich nicht nur die Entwicklung bei den Herstellern, sondern die Anwender müssen sich auch nur in eine Lösung einarbeiten. Hilfreich hierbei ist der ständige Austausch mit der Industrie und anderen Nutzungsorganisationen in Form von Kooperationen, sei es beim Thema Security, Semantik, Physical Layer oder Informationsmodellen.

Ein Beispiel für eine optimale Kommunikation zwischen Anwendern, Herstellern und Organisationen wurde 2022 mit dem Abschluss der Arbeiten rund um Ethernet-APL gezeigt. Dies zeigt sich auch an anderen Beispielen. So werden durch die Anbindung von Sensoren und Aktoren über IO-Link viel mehr Daten als noch vor einigen Jahren erzeugt. Neben dem Schaltsignal werden interessante Zusatzdaten geliefert, die Möglichkeiten für Langzeitanalysen und über die Auslastung bieten. Diese müssen nicht zwingend in einer SPS ausgewertet werden, sondern werden häufig in Edge/Cloud-Anwendungen weiterverarbeitet. Auch hier helfen standardisierte OPC UA und JSON-Abbildungen, um dem Anwender das Leben zu erleichtern.

Breites Aufgabengebiet

Unabhängig von der Technologie – für die sichere Übertragung der Daten und für die Integration von Objektmodellierungen, neuen Funktionen und Protokollen, ist viel Detailarbeit nötig ist. Um nur einige Beispiele zu nennen:

Für immer mehr flexiblere Applikationen (AGVs), Serienmaschinenbau oder größere Netzwerke sind fest projektierte Safety-Adressen zwar weiterhin noch möglich, aber einfacher geht es mit einer automatischen Safety-Adresse mit dem Base-ID-Mechanismus.

MTP, das jüngste Mitglied in der PI-Familie, sorgt für ein vereinfachtes Anlagenengineering.

Omlox für Ortungsanwendungen ist interoperabel und herstellerunabhängig und vor allem für die Lokalisierung von Produktionsmitteln, wie Ladungsträger, Werkzeuge etc. in Innenräumen hochinteressant. Neben dem Tracking von Produktionsmitteln ergeben sich in der Anlagenwartung weitere Usecases und spannende Anwendungsszenarien.

2022 brachte PI mit der Roboter-Schnittstelle SRCI einen offenen Standard für eine Schnittstelle zwischen Robotern und Steuerungen ins Spiel. Diese ermöglicht herstellerübergreifend die Steuerung von Robotersystemen aus dem Anwenderprogramm der SPS.

Der Profinet-Community Stack bietet Technologieherstellern die Chance, schneller auf Marktanforderungen etwa rund um TSN zu reagieren. Die Herausforderung waren vor allem juristische und organisatorische Dinge.

In Zukunft kommen weitere spannende Themen auf die PI-Community zu, etwa wie Edge Gateway-Architekturen mit Profinet-Anbindung funktionieren oder wie virtuelle PLCs sicher und zuverlässig mit PI-Technologien zusammenarbeiten.

PI fügt diese Technologien zu einem stimmigen Gesamtbild zusammen, so dass ein durchgängiges und vor allem auch handhabbares Technologieportfolio entsteht. Denn eins ist auch klar: Es können noch so viele Daten erzeugt werden, diese nützen wenig, wenn kein robustes Netzwerk vorhanden ist und die Daten nicht sicher dorthin gebracht werden, wo sie benötigt werden. Von Vorteil ist, dass PI nicht nur Profi für Netzwerke ist, sondern auch für die Kommunikation untereinander. Denn nur gemeinsam lassen sich innovative Technologien vorantreiben.